WMSで在庫管理はどう変わる?業務を改善する機能やメリットを解説

「WMSを導入すると、在庫管理はどう変わるのか?」

「自社に導入する価値はあるのか?」

在庫管理に何らかの課題を抱えており、WMSの導入を視野に入れている企業様の中には、このような疑問をお持ちの場合も多いのではないでしょうか。

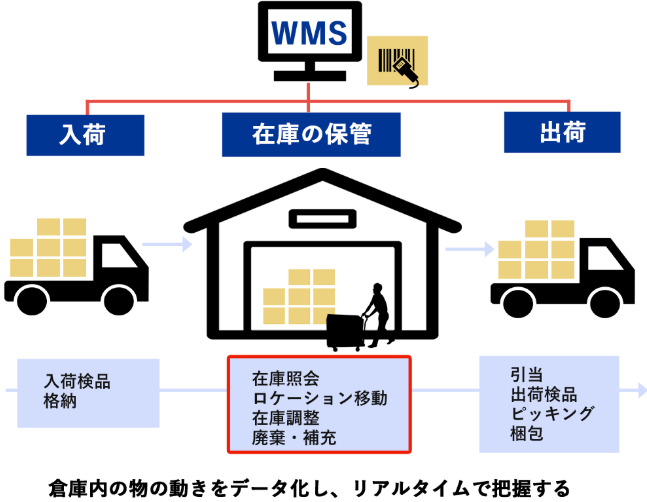

WMS(倉庫管理システム)の在庫管理とはどのようなものかを一言で表すと、「倉庫全体の物の動きをリアルタイムで把握し、在庫管理の効率と精度を高める機能のこと」です。

【WMSの在庫管理とは?】

WMSを導入し、在庫管理の効率と精度を高めれば

・過剰在庫

・欠品

・人為的ミス

・人手不足

・業務に時間がかかる

といった多くの課題解決が期待できるため、導入を検討する企業が増えています。

倉庫内のオペレーション面での課題解決に特化したシステムであるため、在庫管理がうまく行っていないと感じる企業は、一度は導入を検討すべきだと言えるでしょう。

| 【早わかり】WMSを活用した在庫管理とは? | |

| どのようなもの? | 倉庫全体の「物の動き」をリアルタイムで把握し、在庫管理の効率と精度を高める機能のこと

※WMSは入荷~出荷までを管理するシステムであり、在庫管理はあくまで機能の一部 |

| 他のシステムとの違い | WMS:「倉庫内の業務・商品全般」を管理するシステム

在庫管理システム:「在庫データ(倉庫外も含む)」を管理するシステム 基幹システム:「企業経営の主要な業務全般」を管理するシステム |

| 主な機能 | 倉庫内の物の動きをデータ化・管理する

例) |

| メリット | 在庫管理の効率や精度が上がる

・過剰在庫や欠品を最小限に抑え在庫を最適化する |

| デメリット | ・導入に時間とお金がかかる ・自社に合ったシステムの選定が難しい ・在庫のデータ化に時間と手間がかかるケースもある |

| こんな企業にお勧め | 倉庫内のオペレーション変更によって在庫管理を改善したい

解消される課題の例) |

本記事では、WMSでの在庫管理について知りたい企業様に向けて、

・WMSを活用した在庫管理とは何か

・他のシステムとの違い

・WMSの在庫管理機能でできること

・WMSを活用した在庫管理のメリット・デメリット

といった情報をわかりやすくお伝えします。

WMSでの在庫管理について深く理解し、自社に導入すべきかどうかを判断できるようになる内容ですので、ぜひ最後までご覧ください。

なお、そもそもWMSとは何かを詳しく知りたい場合は、WMSの機能やメリットを網羅的に解説した以下の記事をご覧ください。

【記事監修】園田真之介

Rally Growth株式会社 代表取締役社長。株式会社FrameworxでSEとしてキャリアを形成後、株式会社BayCurrent Consultingを経て現職。専門は物流・ロジスティクス×IT領域。過去に大手アパレルの物流・倉庫最適化や大手自動車メーカーの物流システム刷新の案件をコンサルタントとして多数経験。2021年グロービス経営大学院卒(MBA)

目次

1.WMSを活用した在庫管理とは

はじめに、WMSを活用した在庫管理とはどのようなものかについて、次の順に解説します。

・WMSの「在庫管理機能」を使って在庫管理を改善できる

・WMSと在庫管理システムとの違い

・WMSと基幹システムの違い

「WMSで在庫管理をする」とはそもそもどのようなことなのか、まずはしっかり把握しておきましょう。

1-1.WMSを使って在庫管理を改善できる

WMSを活用した在庫管理とは、一言で言うと「WMSの『在庫管理機能』を使って在庫管理の効率と精度を上げ、在庫管理を改善する」という仕組みです。

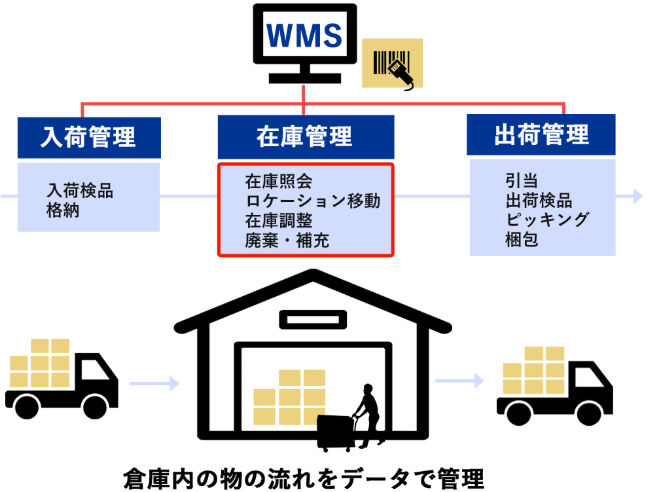

そもそもWMS(倉庫管理システム)とは、入荷~出荷までの倉庫内の物の流れをデータで管理し最適化するシステムのことであり、

・入荷管理

・在庫管理

・出荷管理

・棚卸管理

といった基本機能があります。

【WMSの基本機能】

倉庫に商品が入荷されてから出荷されるまでの「何が・どこに・どれだけ・どのような状態であるのか」をデータ化し、その情報をバーコードやハンディターミナルなどで管理します。

基本機能の一つである「在庫管理機能」を使えば、倉庫で保管中の在庫の動きや増減をリアルタイムで把握することが可能です。

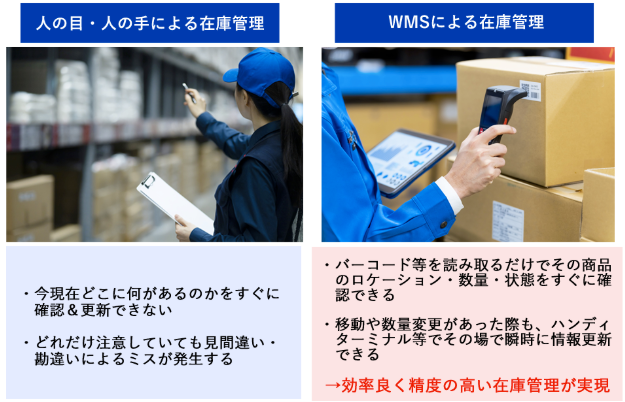

この機能により、これまで人の目や手で行ってきた業務の一部を自動化させ在庫管理の効率と精度を高められます。

【人の目・人の手による在庫管理とWMSによる在庫管理の違い】

在庫管理業務の自動化によって、

・過剰在庫

・欠品

・人為的ミス

・人手不足

・業務に時間がかかる

といった課題の解決が期待できます。

※上記の課題がWMSによってどのように解決するかは、「3.WMSを活用した在庫管理のメリット」で詳しく紹介します。

以上が、WMSの「在庫管理機能」を使って在庫管理を改善できる仕組みの解説でした。

1-2.WMSと在庫管理システムの違い

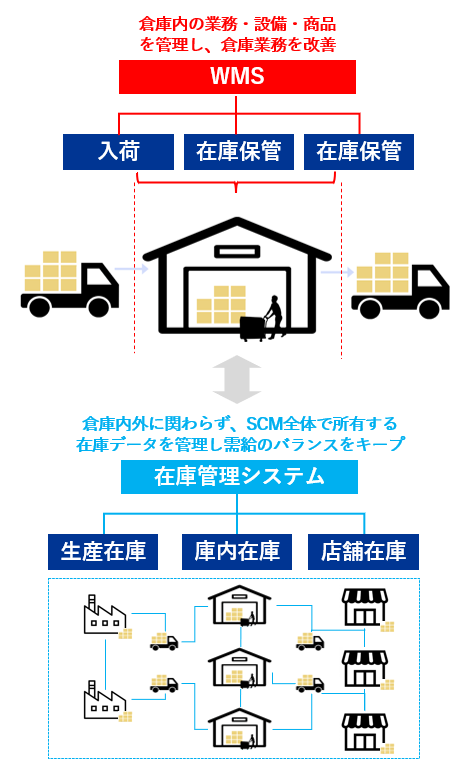

在庫管理を改善させるシステムには、WMS以外にも「在庫管理システム」と呼ばれるものが存在します。

WMSの在庫管理機能と在庫管理システムの違いは、「管理する対象」と「目的」です。

【WMSと在庫管理システムの違い(イメージ図)】

| WMSと在庫管理の違い | ||

| WMS | 在庫管理システム | |

| 管理する対象 | 倉庫内の業務・設備・商品全般 | 在庫データ

(倉庫外も含む) |

| 管理しないもの | 倉庫外のデータ

(入荷前・出荷後の商品など) |

在庫以外のデータ

(在庫管理に伴う業務・倉庫内の設備など) |

| 目的 | 倉庫内の物の流れをデータで管理し最適化する | 適正な在庫量を維持する |

WMSの管理対象は「倉庫内の業務・設備・商品全般」であり、倉庫全体の業務をスムーズにすることを目的として導入されます。

このため在庫管理の改善を目的にWMSを導入したとしても、入荷時の商品の格納や出荷時のピッキングなど、在庫管理以外の工程も改善されたというケースも多く見られます。

対して在庫管理システムは、「在庫データ」のみを管理するシステムであり、適正な在庫量を維持して企業の利益を最大化させるために導入されます。

倉庫内の在庫以外の情報(業務や設備)は管理対象ではなく、複数の拠点を持つ企業の場合は別拠点の在庫データも管理するのが一般的です。

WMSと在庫管理システムはいずれも在庫管理の改善に役立つシステムですが、管理対象や用途が違うため、どちらが優れているかといった比較はできません。

倉庫内のモノ・コト全てを管理して「倉庫業務」を改善するのがWMS、倉庫内外を問わず在庫データを管理して「在庫量」を最適化するのが在庫管理システム、と覚えておくと良いでしょう。

| Q.在庫管理で悩んでいる場合は、結局どちらを導入するべき? A.悩みの種が「業務」にあるか「数」にあるかで判断するのがお勧めです。・在庫管理「業務」について悩んでいる場合 例)確認ミスによる欠品が発生する、ロケーション管理が上手くいかずどこに何があるかわからないなど →WMSの導入がお勧め・在庫の「数」について悩んでいる場合 例)理論在庫と実在庫の数が合わない、機会損失を防ぎたいなど →在庫管理システムの導入がお勧め※両方導入して連携させるケースもあります |

1-3.WMSと基幹システムの違い

基幹システムを使って在庫管理を行っている企業様の場合、「WMSを導入することによって今と何が変わるのか?」と疑問に思うケースもあるかもしれません。

在庫管理におけるWMSと基幹システムの違いは、「在庫管理に関する機能の多さ、細やかさ」です。

WMSは倉庫管理に特化したシステムであるため、基幹システムよりも多く・細やかな機能で在庫管理ができます。

管理する対象や目的も併せて、両者の違いを比較した表を見てみましょう。

| WMSと基幹システムの違い | ||

| WMS | 基幹システム | |

| 管理する対象 | 倉庫内の業務・設備・商品全般 | 企業経営の主要な業務

(販売管理・在庫管理・生産管理・財務会計など) |

| 目的 | 倉庫内の物の流れをデータで管理し最適化する | 企業の基幹業務を効率化する |

| 在庫管理でできること | リアルタイムな在庫情報の把握

(いつ・どこに・何が・どんな状態であるかを瞬時に把握でき、過剰在庫欠品を防ぐ) |

在庫数の変動を自動でシステムに反映させる

(売上・仕入れなどの処理と連動して自動で増減) |

基幹システムはあくまで企業の基幹業務を効率化するためのシステムであるため、在庫管理に関する機能は「在庫数の変動を自動でシステムに反映させる」といたってシンプルです。

最小限の手間で在庫管理ができる一方で、在庫データの反映にタイムラグが生じやすく、基幹システムのみで在庫管理を行うと過剰在庫や欠品のリスクがあります。

これに対し、WMSは在庫の数量・ロケーション・状態といった情報をリアルタイムで把握できるため、基幹システムではカバーできない過剰在庫や欠品の防止に役立ちます。

現在基幹システムで在庫管理をしており、何らかの問題が生じている場合は、WMSの導入によって問題が解決する可能性があると言えるでしょう。

なお、WMSを導入した場合は、基幹システムを上位システムとして連携させて運用するのが一般的です。

2.WMSの在庫管理機能でできること

WMSの在庫管理の機能は「倉庫内の在庫の動きをデータ化・管理すること」ですが、具体的にできることは主に以下の6つです。

・在庫照会

・ロケーション移動

・在庫調整

・廃棄処理

・補充

・履歴管理

それぞれどのような働きをする機能なのか、詳しく解説します。

※本記事では、WMSの在庫管理機能として一般的に搭載されているものを紹介していますが、細かい機能は導入する製品やベンダーによって異なります。

2-1.在庫照会

在庫照会とは、倉庫内に保管されている在庫の情報を、システムから確認できる機能です。

WMSでは「何が」「どこに」「どれだけ」「どんな状態で」保管されているか、入荷時にシステム内へ登録してあるため、必要な在庫情報を瞬時に呼び出すことができます。

| 在庫照会で呼び出せる情報(一例) | |

【一般的なもの】

|

|

【特定の在庫にとっては重要なもの】

|

|

WMSの在庫照会機能がどのようなシーンで使えるのか、どのような効果があるのか、一例を見てみましょう。

| 在庫照会の使い方と効果(一例) | |

| 欠品や賞味期限切れが心配な在庫が出てきた際、すぐに確認できる

→確認業務を効率できる、欠品・廃棄のリスクを軽減できる |

|

| 顧客や取引先から在庫数の問い合わせがあった際、瞬時に対応できる

→信頼アップに繋がる |

|

| 賞味期限・使用期限の近いものから優先的にピッキング・出荷する

→廃棄のリスクを軽減できる |

このように、人の手や目だけで行うと時間のかかる確認作業もWMSの在庫照会機能があればスピーディーに行うことができ、在庫管理の効率と精度を高めるのに役立ちます。

2-2.ロケーション移動

ロケーション移動とは、在庫を倉庫内で移動させ保管場所を変える際、位置情報を更新する機能です。

倉庫内で在庫を保管していると、レイアウト変更などの事情で「特定の商品を別の場所に移動させたい」という状況が発生することがあります。

このとき、システムで管理しているロケーション情報も併せて編集することで、常にリアルタイムな在庫の保管場所を確認できます。

| ロケーション移動機能の使い方と効果(一例) | |

→ロケーション情報は最新のものに更新され、ピッキング時のトラブルを防止する |

ロケーション移動の情報が更新されてない場合、その商品をピッキングする際に「あるはずの場所にない」といったトラブルが発生します。

その結果、

・倉庫内を探し回り時間をロスする

・誤った商品をピッキングしてしまう

といった事態に発展してしまうケースも少なくありません。

出荷時の誤ピッキングや時間のロスを防止できる「ロケーション移動」は、在庫移動の多い倉庫や在庫の移り変わりが激しい倉庫では特に役立つ機能だと言えるでしょう。

2-3.在庫調整

在庫調整とは、システム在庫と現物在庫の間に数量差異が発覚した際、誤差を調整するための機能です。

誤差の発覚と同時に、該当の商品をハンディターミナルで読み取りその場で数量を編集できるため、在庫数をExcelなどで管理している場合よりもスピーディーに対応できます。

現物在庫の増減をシステム内に正しく反映させることによって、次のようなトラブルを防ぐことが可能です。

| 在庫調整機能で防げるトラブル | |

| 現物欠品

システム在庫よりも現物在庫の方が少ない場合、実際には出荷できない数量のオーダーを受けてしまい、欠品が生じる可能性がある →WMSの在庫調整でスピーディーに誤差を訂正することで、現物欠品のリスクを軽減できる |

|

| 過剰在庫

システム在庫よりも現物在庫の方が多い場合、過剰在庫によるキャッシュフローの悪化・保管スペースが足りなくなるなどのトラブルが生じる可能性がある →WMSの在庫調整でスピーディーに誤差を訂正することで、「次回の発注は数量を抑える」等の対策ができ、過剰在庫のリスクを軽減できる |

在庫差異は在庫管理において多くの企業が頭を悩ませている問題ですが、常に物が動き続けている現場で在庫差異を常にゼロに保つのは非常に難しいというのが実情です。

そこで、在庫管理を最適化するためには「差異が発覚した時にいかに迅速に訂正できるか」が、在庫差異を減らすことと同じくらい重要になってきます。

・取り扱う在庫の量や種類が多い企業

・在庫の出入りが激しい企業

といった特徴のある企業にとっては、WMSの在庫調整機能が重要な役割を果たすでしょう。

2-4.廃棄処理

廃棄処理は、品質に問題があり廃棄しなければならない商品に対して、在庫数の調整や廃棄の履歴管理を行う機能です。

| 廃棄処理機能の使い方と効果(一例) | |

など、問題のある商品を見つけた際、その場でバーコードを読み取り「廃棄処理」を選択することで、該当の商品はシステム上でも在庫から差し引かれる→システム在庫と現物在庫の間に差異が出るのを防ぐ |

商品を廃棄する際、同時にシステム在庫の数量も差し引いておかなければ、システム在庫と実在庫に差異が生じてしまいます。

在庫差異は過剰在庫や欠品の原因となるため、速やかにシステム在庫の調整を行う必要がありますが、在庫の動きをExcel等で管理している倉庫の場合はその場で処理することができません。

誰でも瞬時にシステム在庫の数量を編集できるWMSの廃棄処理機能は、倉庫内のトラブルや物流が滞るのを防ぐために重要な機能だと言えるでしょう。

2-5.補充

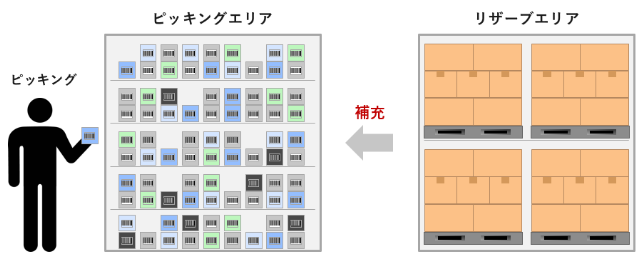

WMSの在庫管理機能「補充」は、ピッキング業務に「ピック&リザーブ方式」を採用している倉庫に効果的な機能です。

在庫をリザーブエリアからピッキングエリアへと補充した際、何をどれだけ補充したかを正しく管理します。

|

【ピッキングエリア・リザーブエリアとは?】

ピッキングエリア:ピッキング作業を行う場所(導線・ピック作業を重視) 保管在庫の量が非常に多い倉庫の場合、在庫の一部だけをピッキングエリアで保管し、そこの在庫量が減ったらリザーブエリアから補充を行う「ピック&リザーブ方式」という運用方法を採用する企業が多い |

ピック&リザーブ方式で在庫管理をしている倉庫の場合、リザーブエリアからピッキングエリアへの在庫の補充が滞るとピッキング業務の効率が下がり、出荷が遅れる等のトラブルに繋がる恐れがあります。

WMSの補充機能を使えば、定期的に補充する・出荷前は緊急的に補充する等の指示をシステムが行ってくれるため

・ピッキングの作業効率が上がる

・リザーブエリアでの保管効率が向上する

といった効果が期待できるでしょう。

2-6.履歴管理

履歴管理は、入荷から出荷まで、商品のあらゆる動きの履歴を管理する機能です。

在庫管理において重要なのは、「今どこに、何が、どのくらいあるのか」を瞬時に把握できることであり、在庫情報の追跡機能とも言える履歴管理はその役割を果たします。

| WMSの履歴管理機能で見られる情報 | |

| 受払履歴 | ・入荷実績:いつ、どこに、何が、いくつ入ったのかを確認できる ・出荷実績:いつ、どこへ、何を、いくつ出したのかを確認できる |

| 移動履歴 | 倉庫内で商品を移動させた場合、「どこからどこへ」「どういった作業で」移動したのかを確認できる |

WMSの履歴管理は、基本的には入荷実績と出荷実績の「受払履歴」を管理する機能ですが、倉庫内で管理している在庫の荷動きも含めた「移動履歴」も記録できる製品もあります。

この機能によって、

・在庫の紛失

・誤配送

といったトラブルが発生した時も、スピーディーに原因を突き止め問題解決に繋げることが可能です。

在庫の行方がわからなくなるトラブルが多発する現場においては、WMSの履歴管理機能が大いに活躍することでしょう。

3.WMSを活用した在庫管理のメリット

WMSを活用した在庫管理のメリットは、一言で言えば「倉庫内にある在庫の動きをリアルタイムで可視化できるようになる」ことですが、具体的には以下の6つのメリットがあります。

・過剰在庫や欠品を最小限に抑え在庫を最適化する

・倉庫業務全体の効率が上がる

・人為的ミスを削減できる

・倉庫の保管効率が上がる

・業務が標準化され属人化を解消できる

・AIと連携すればより高精度な在庫管理が期待できる

なぜこれらのメリットがWMS導入によって得られるのか、現場にどのような変化をもたらすのか、1つずつ詳しく解説します。

3-1.過剰在庫や欠品を最小限に抑え在庫を最適化する

WMSを活用した在庫管理の最大のメリットは、過剰在庫や欠品を最小限に抑え在庫を最適化することです。

WMSで倉庫内の商品の情報をシステム内に登録・管理することで、入荷~出荷までの物の動きがリアルタイムで反映・共有・可視化できるため、

・少なくなってきた在庫を補充する

・動きが悪い在庫は発注を控える

といった在庫量の調整の判断がしやすくなります。

一方、Excelや簡易的なシステムで在庫管理をしている場合、システム在庫と実在庫の情報にタイムラグが生じることがあります。

リアルタイムの在庫状況を把握していないと

・あると思っていたはずの在庫がない→欠品

・ないと思っていたはずの在庫がある→過剰在庫

といったトラブルに陥りやすくなるため、WMSの導入は在庫管理の最適化に有効です。

実際に、WMSは過剰在庫や欠品をどのように抑えるのか、以下の具体例をご覧ください。

| WMSで過剰在庫・欠品を抑えられる例 | |

| 例1.過剰在庫を未然に防ぐ | |

| 【WMS導入前】

倉庫内の在庫数を正確に把握しておらず、毎月決まった数量を機械的に入荷し続けるうちに売れ行きの悪い商品が過剰在庫になってしまった。これにより

等のトラブルが発生する |

|

| 【WMS導入後】

WMSではリアルタイムの実在庫数が常にシステムに反映されるため、「在庫数が一定の値を超えた商品はそれ以上入荷しない」等のルールを設ければ、過剰在庫を未然に防止できる |

|

| 例2.欠品によるトラブルの防止 | |

| 【WMS導入前】

在庫数の修正・更新を入出荷や棚卸しのタイミングで手入力で行っている現場の場合、システム在庫と現物在庫の数が一時的にずれることがある。 複数の取引先から立て続けに発注があり、システム在庫数の更新作業が間に合わず欠品の状態で注文を受けてしまった場合、クレームなどのトラブルに発展する可能性がある |

|

| 【WMS導入後】

WMSではリアルタイムの実在庫数が常にシステムに反映されるため、在庫切れになった瞬間に新たな発注は受けられなくなる →欠品を未然に防ぎ、クレームやその他トラブルへの発展を回避できる ※在庫量が一定数を下回るとアラートで知らせる・自動で追加発注する等の設定も、製品によっては可能 |

過剰在庫や欠品といったトラブルは、顧客や取引先の信頼を失うリスクと隣合わせであるため、多くの企業が頭を悩ませています。

リアルタイムな在庫状況を把握して、過剰在庫や欠品のトラブルを回避できるのは、WMSの大きなメリットであると言えるでしょう。

3-2.倉庫業務全体の効率が上がる

倉庫業務全体の効率が上がるというのも、WMSを活用した在庫管理のメリットです。

WMSを導入すると、倉庫内にある在庫のリアルタイムな動きをハンディターミナル等で確認・編集できるようになるため

・目視による確認作業

・手書き・手入力による作業

・「何がどこにあるかわからない」で生じる時間のロス

・一部のスタッフしか把握していない情報の共有

といった工程が削減され、自然と入荷~出荷までの倉庫業務が効率化されます。

具体的にどのような業務が効率化されるのか、以下の例をご覧ください。

| WMSでの在庫管理によって効率化できる在庫管理業務(一例) | |

| 入荷検品・出荷検品 | |

| 【WMS導入前】

紙で出力された入荷指示書と商品を見比べながら担当者が目視でチェック・記入するため、整合性確認に時間がかかる |

|

| 【WMS導入後】

ハンディターミナルでのスキャンで検品作業を行えるため、数え間違いがないか・指示書の内容と異なる商品が入出荷されていないかといった整合性確認に要する時間を大きく削減できる |

|

| ピッキング | |

| 【WMS導入前】

紙で出力した出荷指示書をもとに、品番や数量を確認して人間がピッキングするため、整合性確認に時間がかかる |

|

| 【WMS導入後】

商品のロケーションがシステム内で管理されているため、現場に合わせて最適化されたピッキングが半自動でできるようになり、作業時間の短縮になる例)

|

|

| 先入れ先出し | |

| 【WMS導入前】 賞味期限や使用期限が迫っている商品を優先的にピッキング・出荷する際、

といった作業に時間がかかる |

|

| 【WMS導入後】

システム内で管理している在庫データから、古い商品を優先してピッキングリストを作成→リストに従ってピッキングするだけなので、通常のピッキングと同じスピードで作業できる |

|

| 棚卸 | |

| 【WMS導入前】

棚卸をする際、担当者が倉庫に行って各場所の商品の数や商品名を1つ1つ確認しなければならず、整合性確認に多くの時間を要する ※忙しい現場の場合、作業時間を設けられず頻繁に循環棚卸が実施できない |

|

| 【WMS導入後】

ハンディターミナルで在庫を全てスキャンしてくるだけで整合性確認が終わる →棚卸業務にかかる時間や負担が大幅に削減できる |

これまでもお伝えしたように、WMSは倉庫全体のモノ・コトを管理するシステムであり、在庫管理の最適化によって倉庫業務全体の効率化を図れます。

WMSによる在庫管理で業務の効率が上がると、人手不足の解消や作業時間の短縮に繋がるため

・人材の確保に頭を悩ませている

・スタッフの負担を減らしたい

と考えている企業様にとっては、WMSの導入は大きなメリットとなり得るでしょう。

3-3.人為的ミスを削減できる

WMSを活用した在庫管理のメリット、3つめは人為的ミスを削減できることです。

倉庫業務において、人の目や手に頼った作業の精度には限界があり、どれだけ慎重に取り組んでもうっかりミスが生じてしまいます。

WMSで在庫管理をすれば、これまで人の目や手で行ってきた作業の一部が自動化され、ミスが発生する機会そのものを減らすことが可能です。

WMSによって防げる人為的ミスとはどのようなものか、いくつか例を見てみましょう。

| WMSでの在庫管理によって防げる人為的ミス(一例) | |

| 例1.発注ミスの防止 | |

| 【WMS導入前】

「定期的に担当者が在庫量を確認し、少なくなってきた商品を追加発注する」というオペレーションの場合、

といったミスが発生しやすく、欠品のリスクがある |

|

| 【WMS導入後】

WMSにより在庫の数量をリアルタイムで管理していれば、在庫の残数が一定の数値を下回ったらアラートで知らせる・自動で発注する等の対応ができ、発注漏れ等のミスを低減できる |

|

| 例2.ピッキングミスの防止 | |

| 【WMS導入前】

紙で出力された出荷指示書を見ながら、品番と数量を確認して人間がピッキングするため、ピッキングミスが発生しやすい |

|

| 【WMS導入後】

商品に貼り付けられたバーコードをハンディターミナルでスキャンするだけで、システムに登録された出荷情報と整合性が確認できるため、誤出荷などのミスを低減できる |

|

| 例3.先入れ先出しミスの防止 | |

| 【WMS導入前】

先入先出しを手作業で行っている場合、在庫のラベルを目視で確認して賞味期限が迫っているものから優先的にピッキングする必要がある →古い在庫に気づかず新しいものを優先的にピッキングしてしまうと、期限切れになった在庫が廃棄となってしまう |

|

| 【WMS導入後】

WMSに蓄積されたデータによって「古いものから優先的に出荷できるピッキングリスト」が作成されるため、目視による確認漏れが起こらない |

このように、さまざまな業務を自動化させることによって、ミスの発生しづらい環境が整備できます。

倉庫作業の人為的ミスが少なくなれば、

・顧客満足度・取引先との信頼度が上がる

・従業員のモチベーション・働きやすさが向上する

・ミスによって追加で発生していた業務をカットできる(クレーム対応・再出荷など)

など現場にさまざまな良い作用をもたらすため、これはWMSを活用した在庫管理の大きなメリットと言えるでしょう。

3-4.倉庫の保管効率が上がる

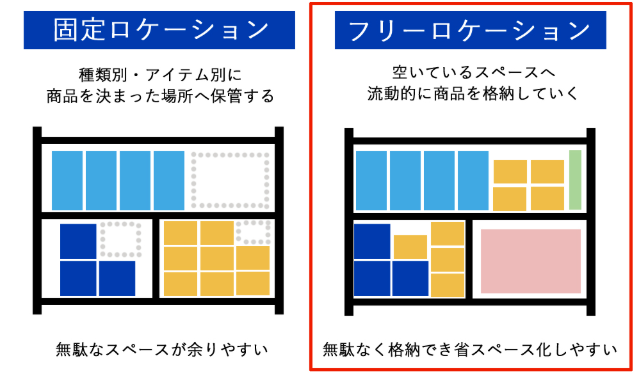

倉庫の保管効率が上がるというのも、WMSを活用した在庫管理のメリットです。

在庫の情報をWMSで一元管理していれば、「フリーロケーション」での保管が可能になるため、省スペースで無駄なく格納できます。

|

【フリーロケーションとは】 入荷した商品を倉庫内の棚へランダムに格納していく保管方法

|

入荷した商品を倉庫に格納する際、ピッキング時の探しやすさを考慮して、商品を決まった場所に保管する「固定ロケーション」で格納するのが一般的です。

しかし、WMSで在庫管理をしていれば商品の位置情報は瞬時に呼び出せるため、探しやすさを重視する必要がなくなります。

これにより、「フリーロケーション」での保管が可能になり、省スペース化しやすくなる、という仕組みです。

倉庫の保管効率が上がることで現場にどのような変化がもたらされるのか、具体例を見てみましょう。

| WMSの導入によって倉庫の保管効率が上がった例 | |

| 【WMS導入前】

普段は問題なく商品を保管できているが、繁忙期前に在庫を大量に入荷した時などは一時的に倉庫のスペースに余裕がなくなる。作業動線の通路にまで在庫が積み上がっている状態で、在庫を避けながら狭い通路を通らなければならないほどスペースを圧迫しており、業務に支障が出ていた |

|

| 【WMS導入後】

WMSを導入しフリーロケーションで保管したところ、省スペース化に成功。大量の入荷があっても、すべての商品を問題なく格納できた。さらに、保管効率が上がったことで一度に受け入れられる在庫数が増え、小刻みに入荷していた在庫をまとめて入荷できるようになった |

このように、WMS導入によって保管効率が上がると狭いスペースでも多くの商品を格納できるようになります。

・取り扱う商品数が多い企業

・十分な広さの倉庫を用意できない企業

にとっては特に嬉しいメリットと言えます。

3-5.業務が標準化され属人化を解消できる

WMSを活用した在庫管理には、業務が標準化され属人化を解消できるというメリットもあります。

WMSのハンディターミナル等を活用した在庫管理業務はマニュアル化しやすく、一定のITリテラシーがあれば新人スタッフでも一定の水準で作業ができるようになります。

誰でもすぐに在庫のロケーション・状況を照会できるため、「在庫の場所をベテランスタッフしか把握していない」といった状況も発生しません。

導入したWMSの操作マニュアルを元に明確なルールを設け、属人化が解消されれば、

・ベテラン社員の経験と知識に頼りきりの状況を改善できる

・明確なルールがあることで従業員の働きやすさに繋がる

・未経験の人材も採用しやすくなり、求人の幅が広がる

といったさまざまな良い作用をもたらします。

WMSの導入によって属人化が解消されると現場はどう変わるのか、もう少し具体的に見てみましょう。

| WMSの導入によって属人化が解消されるケース(一例) | |

| 例1.ピッキング業務が標準化され、日々の業務が安定するケース | |

| 【WMS導入前】

入荷後の商品は細かくロケーション管理しておらず、ベテランスタッフの記憶を頼りに在庫を探していたため、そのスタッフが欠勤の日は作業効率が著しく落ちてしまう |

|

| 【WMS導入後】

システムでロケーション管理をしておけば、格納場所の情報を呼び出すだけで誰でも目当ての商品が探せるようになり、ベテランスタッフ不在でもピッキングをスピーディーに行えるようになった |

|

| 例2.明確なマニュアルが確立され、配置・採用の幅が広がるケース | |

| 【WMS導入前】 倉庫作業の明確なマニュアルがなく、各ポジションのリーダーがこれまでの経験を元にその場その場で指示を出す。スタッフの持ち場は基本的に固定で動かせず、繁忙期は人手不足に陥りやすい |

|

| 【WMS導入後】

ハンディターミナルの操作方法はマニュアル化されているため、感覚や経験に頼る必要がなく、新人スタッフでもマニュアルを見ながら正しく操作してもらえれば十分な戦力になる。これにより、

といった変化が生まれ、臨機応変な配置・採用ができる |

「一部のスタッフの経験やスキルに頼りきりになっている」

「慢性的に人手不足で、人材育成に苦労している」

といった現場では、WMSを活用した在庫管理による属人化解消は大きなメリットがあると言えるでしょう。

3-6.AIと連携すればより高精度な在庫管理が期待できる

WMSを活用した在庫管理のメリット、最後は「AIと連携すればより高精度な在庫管理が期待できる」です。

AIに倉庫内のデータを学習・分析させることで、未来の需要予測やオペレーションの変更など、人間が判断に迷う場面での意思決定がしやすくなります。

一体どういうことか、詳しく見ていきましょう。

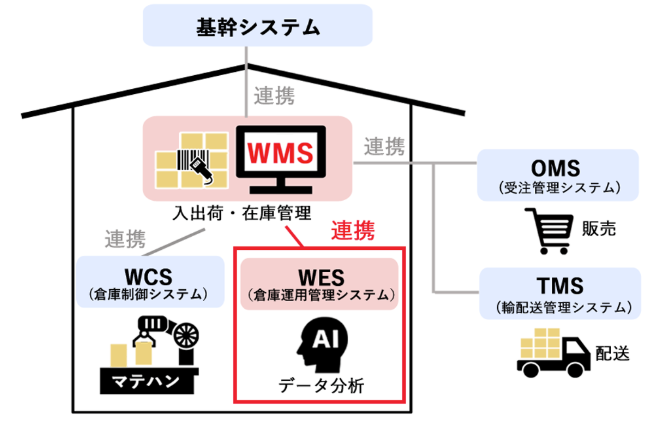

WMSには「倉庫内のさまざまなシステム・設備と連携できる」という特徴があり、近年倉庫管理の分野で注目されているAIとも連携できます。

【WMSと他システム・設備の連携イメージ】

在庫に関するデータ(過去の販売実績や顧客情報など)を学習・分析するAIとWMSを連携すれば、次のような在庫管理の改善に役立てることが可能です。

| AI×WMSの在庫管理活用例 | |

| 需要予測

過去のデータ(在庫量の推移や顧客情報)を分析し、需要の変動を予測することで、適正在庫を維持しつつ欠品や過剰在庫を防ぐ |

|

| 在庫管理における課題の発見

倉庫内のデータ(各工程の作業にかかる時間・クレーム対応履歴など)を分析し、 ・ピッキングに効率的なロケーションの提案 といった課題の発見・改善提案に活用できる |

もちろんAIの分析精度は100%ではありませんが、さまざまなシーンで重要な判断を迫られる倉庫の責任者にとっては、意思決定の心強い後押しになります。

「需要に応じて発注する商品の数を調整したいが、在庫数の決定に時間がかかってしまう」

「設定している安全在庫数不安がある」

など、意思決定の場面で不安を感じている現場にとっては、WMSとAIの連携は大きなメリットとなり得るでしょう。

4.WMSを活用した在庫管理のデメリット

続いて、WMSを活用した在庫管理のデメリットを3つご紹介します。

・導入に時間とお金がかかる

・自社に合ったシステムの選定が難しい

・在庫のデータ化に時間と手間がかかるケースもある

基本的には、WMSを導入することで在庫管理そのものにデメリットが生じることはないため、多くの企業にとって総合的にはメリットの方が大きいと言えます。

ただし、WMSの導入にはコスト・手間・一定の専門知識が必要になるため、「導入ハードルの高さ」という点においてはデメリットが生じるケースもゼロではありません。

本章を読んで、WMS導入のデメリットをしっかりと確認しておきましょう。

4-1.導入に時間とお金がかかる

在庫管理にWMSを活用する際、最大のネックとなるのが「導入に時間とお金がかかる」という点です。

具体的にどのくらいの時間とお金がかかるのか、WMSの導入にかかる費用と期間をタイプ別にまとめた以下の表をご覧ください。

| タイプ別・WNSの導入にかかる費用と期間(目安) | ||

| タイプ※ | 導入費用 | 稼働させるまでにかかる期間 |

| SaaS型

ベンダーが提供するシステムを、月額を支払って利用するタイプ |

無料~100万円程度 (別途月額5~20万円程度のランニングコストがかかる) |

2~3カ月 |

| パッケージ型

システムのパッケージ版を購入し、自社のパソコンにダウンロードして利用するタイプ(カスタムできる) |

3,000~5,000万円 | 6カ月~1年以上 |

| フルスクラッチ型

自社専用のシステムを1から開発するタイプ |

1億円以上 (数億円かかるケースも) |

1年半以上 |

※WMSには大きく分けてSaaS・パッケージ・フルスクラッチの3つのタイプがあり、それぞれの特徴は以下の通りです。

SaaS型:ベンダーが提供するシステムを月額を支払って利用するタイプ。中小企業向け

パッケージ型:基本的な機能がパッケージ化されているタイプ。中堅~大企業向け

スクラッチ型:自社専用のシステムを1から開発するフルオーダータイプ。大企業向け

システムのリプレイスにこれだけの予算と時間を割けない企業の場合、WMSの導入は難しいと言えるでしょう。

「初期費用が数十万円程度のSaaS型なら低コストで導入できそうだ」と思うかもしれませんが、SaaS型のWMSは月額数万〜数十万円のランニングコストが生じるため、5年間稼働させるとトータルで1,000万円以上の費用がかかるケースもあります。

WMSは在庫管理の効率と精度と上げてくれる有益なシステムですが、WMSのメリットを受け取るためには、お金や時間の初期投資が必要です。

導入を迷う場合は

「多額の費用と時間をかけて、得られるリターンはどれほどのものなのか」

「何年運用すれば導入にかけたコストを回収できるのか」

といった長期的な費用対効果を考慮し、予算や規模感・WMSで達成したい自社の課題などを明確にしてから導入すると良いでしょう。

4-2.自社に合ったシステムの選定が難しい

自社に合った製品を選ぶのが難しいというのも、WMSを活用した在庫管理のデメリットの1つと言えます。

WMSを活用した倉庫管理に注目が集まっている現在、さまざまなベンダーがWMSを提供しており

・導入費用

・料金体系

・搭載されている機能

・カスタマイズの自由度

・得意とする業種・業界

・対象規模

といった特徴は製品によって実にさまざまです。

WMSで貴社の在庫管理の課題を解決するためには、数ある製品の中から「我が社の倉庫に最もマッチした特徴を持つ製品(ベンダー)」を選ばなければなりません。

もしマッチしないWMSを選んでしまった場合、次のような失敗に陥ってしまうリスクがあります。

| WMS選びのよくある失敗例 | |

| 安さ重視で最小限の機能(カスタマイズ不可)のWMSを選んだが、自社倉庫の特殊なオペレーションに適用できなかった

→WMSの機能に合わせてオペレーションを変更したところ、在庫管理業務の効率はかえって悪化。現場が回らなくなり、結局従来のオペレーションに戻る |

|

| コストが予算を上回る製品を選んでしまった

→業務の効率化には成功したが、初期費用の赤字をいつまでも取り返せない |

上記のような失敗を防ぐためには、

・自社の在庫管理の課題をリストアップし、その課題を解決してくれるWMSを探す

・在庫管理業務のオペレーションが特殊な場合は、カスタマイズが柔軟にできるパッケージ型かフルスクラッチ型のWMSを選ぶ

・ベンダーと契約する前に、本当にうまく機能するか綿密な打ち合わせをする

といった方法が有効ですが、WMSの導入には一定の専門知識を要するため、社内の人間だけで選定するのは難しいというのが実情です。

少しでも判断に迷う場合は、貴社の在庫管理を改善するためにどのようなWMSを選べば良いか、事前に専門家へ相談してみることをお勧めします。

※詳しくは、企業の物流に関する悩みを解決する「物流コンサルティング」について解説した以下の記事を参考にしてください。

4-3.在庫のデータ化に時間と手間がかかるケースもある

WMSを活用した在庫管理のデメリット、3つめは「新たな業務が発生して手間が増えるケースもある」という点です。

WMSで倉庫内の物の動きをデータで管理できるようになると、在庫管理の効率・精度が上がるというメリットがありますが、一方でそれを実現するためには商品の情報をシステムに登録する「データ作りの作業」が必要になります。

| WMS導入時に必要な「データ作りの作業」とは? | ||

倉庫内の商品情報をWMSに登録する作業。商品情報をバーコードやQRコードで管理するためには、大元のデータが必要になる。倉庫内のすべての商品情報をデータ化し、システム内に登録して初めて倉庫管理の効率化が実現する。 |

在庫管理に活用するシステムをリプレイスする際、元のシステムとWMSが連携できる場合はデータ作りの作業がスムーズに完了することもあります。

しかし、今まで簡易的な古いシステムやアナログな手法で倉庫管理をしていた場合、倉庫内の情報を一からWMSに手入力しなければならず、データ化に膨大な手間がかかります。

「WMSを導入すれば、すぐにスピーディーな在庫管理が実現する」といったイメージをお持ちかもしれませんが、効率化させるまでの準備に手間がかかる可能性もあることを留意しておくと良いでしょう。

「データ作りに時間や人手が割けないかもしれない」という場合は、

- 導入〜稼働までにどのくらいの工数がかかるのかを把握しておく

- 導入するタイミングを倉庫の閑散期に合わせる

- 導入するタイミングを棚卸時期に合わせ、取得した在庫データを移行データとする

といった対策を導入前にしておくことをお勧めします。

以上が、WMSを活用した在庫管理の3つめのデメリット、「新たな業務が発生して手間が増えるケースもある」でした。

5.WMSの導入で在庫管理が改善された事例

続いては、WMSの導入で在庫管理が改善された企業の事例を2つご紹介します。

ここまでの内容を読んで

「WMSの導入が在庫管理の改善に役立つことはよくわかったが、実際に導入すると現場がどう変わるのか、自社にとって本当に導入の価値があるのかがまだイメージできない」

と感じられた場合は、以下の事例を参考に、WMS導入による在庫管理の改善効果をイメージしてみましょう。

|

事例1.在庫管理システムからWMSにリプレイス |

|

| 【企業概要】

業種:倉庫業 【WMS導入の背景】 20年以上前に自社開発した在庫管理システムを使い、大部分の作業を紙ベースで行ってきた(入荷予定情報はFAXで来たものを手入力・ロケーション変更は手書きなど)。導入当初は十分に機能していたが、業務拡大に伴い、作業時間がかかりすぎるなどの支障が出てくるようになった。作業効率の向上・従業員の負担低減を目指し、WMSへのリプレイスを決定。 【WMS導入の効果】 ・労働時間が月400時間削減:手作業からハンディターミナルへの切り替えで作業時間を大幅短縮 |

|

事例2.WMSを導入しアナログな倉庫管理を脱却 |

|

| 【企業概要】

業種:小売業 【WMS導入の背景】 これまでアナログな手法で倉庫管理をしてきたが、倉庫の中が慢性的に過剰在庫の状態であり、誤配送や新人スタッフとベテランスタッフで作業スピードに差がありすぎるなどの課題を抱えていた。ミスの削減・属人化の解消を目的に、WMSの導入を決定。 【WMS導入の効果】 ・在庫の量を半分に削減:リアルタイムの在庫管理や売れ行き分析などにより、過剰在庫が解消された |

このように、WMSを導入したことで、在庫管理が改善されたという企業の事例は数多くあります。

注目すべきは、いずれの成功事例も

・WMSを導入する目的(自社の在庫管理の課題)が明確だった

・自社に合ったベンダー・製品を吟味してから導入した

という意識を企業側が持っていたという点です。

WMS導入に成功するためには、導入後のイメージの想定や慎重な製品選びが重要だと言えるでしょう。

6.WMSでの在庫管理がお勧めな企業・お勧めしない企業の特徴

本章では、WMSでの在庫管理がお勧めな企業・お勧めしない企業の特徴をお伝えします。

ここまで記事を読んで、「WMSで在庫管理が改善されるイメージは湧いたが、導入に成功するかが不安」と感じる場合は、導入する・しないの判断基準として以下の表を参考にしてください。

| WMSでの在庫管理がお勧めな企業 | WMSでの在庫管理をお勧めしない企業 |

| 在庫管理の悩みの種が「業務(オペレーション)」にある

例)

→倉庫全体のオペレーション改善ができるWMSで在庫管理をするのがお勧め |

在庫管理の悩みの種が「在庫量の調整」のみにある

例)

→WMSよりも「在庫管理システム」を導入した方が良い可能性がある |

| サプライチェーン全体における在庫削減・効率化を目指したい

→WMSの導入だけでは改善されない可能性が高いため、コンサルタントにマネジメントしてもらうのがベター |

「倉庫内のオペレーション変更によって在庫管理を改善したい」と考えている企業様の場合は、基本的にWMSの導入がお勧めです。

倉庫全体の業務を管理し、入荷~出荷までの業務を効率化・ミスの削減が期待できるWMSは、貴社の倉庫を「在庫管理のトラブルが発生しにくい倉庫」へと立て直す効果が期待できます。

一方で、オペレーションよりも在庫量の調整といった「数」の問題をピンポイントで改善したいという場合は、在庫データの管理に特化した「在庫管理システム」の導入が適当です。

また、倉庫の外側も巻き込んだサプライチェーン全体を改善したいという場合は、WMSの導入だけでは課題が解決しないため、コンサルタント等を挟んで本格的なDX化に踏み切る必要があります。

以上のことから、WMSの導入に迷う場合は

「倉庫内のオペレーション変更によって在庫管理を改善したいかどうか」

を基準に判断すると良いでしょう。

7.在庫管理の改善にお勧めなWMS13選

最後は、在庫管理の改善にお勧めのWMSを13種類ご紹介します。

製品ごとの特徴を比較しながら、ぜひ候補選びの参考としてご活用ください。

| 製品名 | 初期費用 (税込) |

維持費用 (月額・税込) |

特徴 |

| SaaS型 | |||

| W3 mimosa | 22万円~ | 4万1,250円~ | ・初心者向けの優しいUI

・無料デモアカウントを発行して体験利用ができる |

| ロジザードZERO | 要問合せ | 要問合せ | ・バーコードがない同梱物(チラシやノベルティなど)も在庫管理の対象とすることができる

・最短1ヵ月で導入が可能 |

| タナヨミ | 16万1,700円~ | 6万2,150円~ | ・事務所や別拠点など、遠隔の在庫状況把握が可能

・標準化カスタマイズ(他社のカスタマイズを新機能として使用できる)により費用を抑えられる) |

| パッケージ型 | |||

| クラウドトーマス | 22万円~ | 9万9,000円~ | ・さまざまな業種・業態の導入実績あり

業種:製造・卸・物流・ECなど ・スタッフ目安1~15名の、小規模現場向け |

| W-KEEPER | 要問合せ | 要問合せ | ・豊富な標準機能と選べるオプション機能で、業種・業態問わず利用できる汎用性の高さが特長

・賞味期限・ロット管理機能あり (入荷期限や出荷期限の設定が可能、先入れ先出し・逆転ロットや複数ロットなどに対応) |

| クラウドトーマスPro | 要問合せ | 16万5,000円~ | ・複数倉庫の在庫照会・引当てが可能

・食品・アパレル・医療など業界に特化した機能が追加できる |

| ci.Himalayas/R2 | 34万200円 | 2万1,600円~ | ・賞味期限期限切れ警告リスト・不動在庫リストの作成ができる

・情報セキュリティ対策に力を入れている(ISO-27001の取得・耐災害性に強いデータセンターの設置・バックアップ用に別サーバーを設けているなど) |

| ZIZAIA | 要問合せ | 要問合せ | ・商品特性に合わせた在庫管理に対応(ロット、賞味期限、色、サイズなど)

・標準機能そのものをカスタマイズできる「可変型スタンダード機能」により、カスタマイズ費用を最小限に抑えられる |

| パッケージ+高いカスタマイズ性型 | |||

| SLIMS | 44万円~ | 5万4,780円~ | ・同ベンダーが提供している在庫配置分析システムと連携すれば、在庫管理のさらなる効率化・在庫削減が期待できる

・リアルタイムの進捗管理・マネジメントに必要な運営管理機能が充実しており、商品分析や作業効率の向上を目指したい現場にお勧め |

| COOOLa | 要問合せ | 要問合せ | ・標準機能が豊富でカスタマイズの費用や工数が削減しやすい

・無料デモ体験ができる(予約制) |

| ONEsLOGI | 要問合せ | 要問合せ | ・複数の倉庫拠点・複数荷主を有する、中~大規模物流センター向けのWMS

・適正在庫分析ツールとの連携が可能 |

| Logistics Station iWMS® G5 | 要問合せ | 要問合せ | ・マテハン・ロボットやその他個別ソリューションとの連携実績が豊富で、自社に合った省人化のやり方を相談できる |

| Mr.stream | 要問合せ | 要問合せ | ・AI・IoTに対応し、ロボット・自動棚卸などのオプションを提供

・大規模な物流センターの立て直し実績が豊富 |

ただし「4-2.自社に合ったシステムの選定が難しい」でもお伝えしたように、WMSの導入には一定の専門知識を要するため、社内の人間だけで選定するのは難しいケースも多いというのが実情です。

少しでも判断に迷う場合は、ベンダーに問い合わせる前に、どのようなWMSを選べば良いか専門家(物流ITコンサルタントなど)へ相談してみると良いでしょう。

8.製品選びに迷ったらプロに相談を!Rally Growthの「物流ITコンサルタント」にお任せください

「在庫管理改善にWMSを導入したいが、自社にマッチする製品がどれかわからない」

「コストが高いので、製品選びで失敗したくない」

といったお悩みをお持ちであれば、物流ITコンサルティングサービスを手掛ける「Rally Growth」にご相談ください。

| Rally Growthとは? | |||

| 2021年に創立した、ミドルマーケットを中心としたDX化/新規事業構築支援を行う、ビジネスコンサルティングファームです。

代表の園田を中心に物流業界に知見のあるメンバーが集まっており、主に物流DXに関連する案件を中心に、複数の企業を支援しています。 |

| Rally Growthの強み | |||

|

強みその1.多数のWMS導入支援実績 Rally Growthでは、これまで多数の企業にWMS導入支援を行ってきました。 |

|||

|

強みその2.豊富な知識に基づいた広い視点での企画・提案ができる これまで物流の改善企画を数多く支援してきた経験から、

など、物流業界の幅広い知識を持っているのは、Rally Growthの大きな強みです。 |

|||

| WMSの選定を含む、お客様の支援事例 | |||

| 【プロジェクト概要】

・業態:製造小売 【プロジェクト背景】 6階建ての延床面積約10万㎡という巨大な専用物流倉庫を建設した同社は、マテリアルハンドリングメーカーと手を組み、RFID(無線自動識別)や自動倉庫、自動搬送機などを取り入れたプロジェクトを発足しました。 【支援内容】 弊社も当プロジェクトに参画し、主に以下3つの支援をさせていただきました。 最適なベンダーを探すべく、ベンダー選定に先立って多種多様なマテハンを活用したオペレーションの設計を行っていましたが、既存のクラウド製品ではマテハンとの連携はもちろん、同社の基幹システムとの連携も難しかったため、オンプレミス型かつフルスクラッチでのシステム構築に踏み切りました。結果として大規模な物流倉庫の立ち上げに成功し、今では日本最大級の省人化倉庫として日々稼働しています。 その他、エム・シー・ヘルスケアホールディングス様の新物流システム構想策定などもご支援しています。 |

WMSの導入にはコストがかかり、カスタマイズが必要なオンプレミス型の場合は特に、導入コストが数千万~数億円にのぼる可能性もあります。

多額の予算を割いてWMSを導入しても、機能を思うように使いこなせなければ、倉庫業務の改善に十分な効果を発揮させられません。

「WMSを導入すると決めたが、実際に契約するとなると候補を1つに絞れない」

「絶対に失敗したくない」

と考えている方こそ、まずはお気軽にお問い合わせください。

【お問い合わせ先】

Rally Growth株式会社への物流に関するコンサルティング案件のご相談はこちらより承っております。ぜひお気軽にご相談ください。【資料請求】

以下よりRally Growthのサービス資料もご請求いただけます。

ご支援の全体像や具体的なご支援プランを掲載していますので、物流を中心としたDX支援のサービスをご検討の方はぜひご一読ください。

<Rally Growth サービス資料イメージ>

9.まとめ

最後に、本記事の重要ポイントをおさらいします。

▼WMSを活用した在庫管理とは

| ・WMSの『在庫管理機能』を使って在庫管理の効率と精度を上げ、在庫管理を改善させられる

・他システムとの違い →WMSを活用すれば、基幹システムでは行き届かない倉庫業務の細部を管理でき、在庫管理システムでは実現できない倉庫内のオペレーションの改善が期待できる |

▼WMSの在庫管理機能でできること

倉庫内の物の動きをデータ化・管理する

|

▼WMSを活用した在庫管理のメリット・デメリット

【メリット】

【デメリット】

|

▼WMSでの在庫管理がお勧めな企業・お勧めしない企業の特徴

【お勧めな企業】

【お勧めしない企業】

→在庫管理システムの導入を検討した方が良い・サプライチェーン全体における在庫削減・効率化を目指したい |

本記事の内容が、貴社の在庫管理の見直しや、WMS選びの参考になりましたら幸いです。

- この記事を書いた人

-