WMSの機能を一覧で網羅解説!機能ごとのメリットや活用例も紹介

「WMSの導入を検討しているが、具体的にどんな機能があるのか?」

「WMSには我が社の課題を解決するような機能は搭載されているのか?」

倉庫管理に課題を抱えていて、現場の状況を改善したいと考えている企業の中には、このような疑問をお持ちの場合も多いのではないでしょうか。

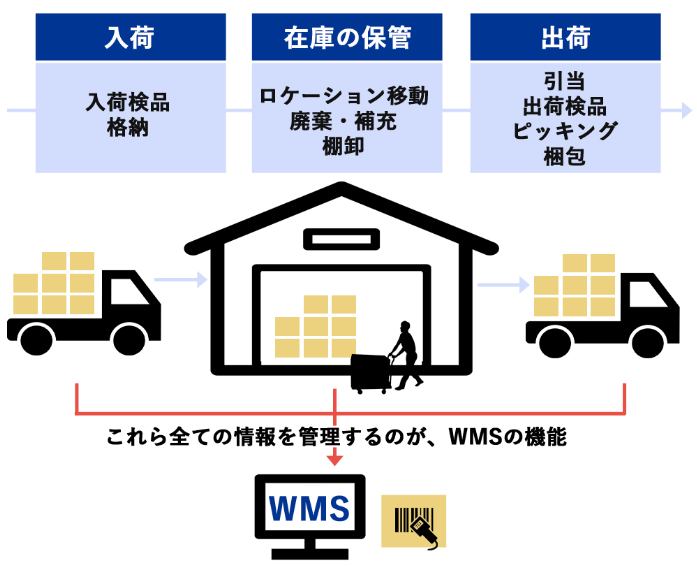

結論を一言で申し上げると、WMS(倉庫管理システム)の機能は、「倉庫内の物の流れをデータ化し、バーコードやハンディなどを活用することで、倉庫内の業務を最適化すること」です。

WMSの機能を使って倉庫の物や人の流れを管理することで、人為的なミスの防止や作業の効率化に役立ちます。

具体的には、以下のような基本機能・応用機能があります。

【WMSの機能一覧表】

| 基本機能 | |

| 入荷管理 |

|

| 在庫管理 |

|

| 出荷管理 |

|

| 棚卸管理 |

|

| マスタ管理 |

|

| 応用機能 | |

| KPI管理 |

|

| 外部連携 |

|

| EC受注管理 |

|

入荷~出荷管理などの基本的な機能は、どんなWMSの製品にも搭載されていますが、細かいオプション機能やカスタマイズの自由度は製品によって異なります。

そのため、WMSの導入によって倉庫管理の改善を図りたいのであれば、「自社の課題が解決できる機能」が搭載されたWMSを選ぶべきだと言えるでしょう。

本記事では、WMSの導入を検討している方に向けて、

- WMSの機能【基本編】

- WMSの機能【応用編】

- WMSの機能を活用して課題解決した企業の事例

- 自社に必要な機能を備えたWMSの選び方

といったWMSの機能に関する情報をお伝えします。

「WMSの機能で何ができるのか?」

「どんな現場でどのように役立つのか?」

をどこよりも具体的に解説していますので、ぜひ最後までご覧ください。

【記事監修】園田真之介

Rally Growth株式会社 代表取締役社長。株式会社FrameworxでSEとしてキャリアを形成後、株式会社BayCurrent Consultingを経て現職。専門は物流・ロジスティクス×IT領域。過去に大手アパレルの物流・倉庫最適化や大手自動車メーカーの物流システム刷新の案件をコンサルタントとして多数経験。2021年グロービス経営大学院卒(MBA)

目次

1.WMSの機能【基本編】

まずは、WMSの基本的な機能についてご紹介します。

| WMSの基本機能 | |

| 倉庫内の物の流れをデータ化し、バーコードやハンディなどを活用することで、倉庫の物の流れを最適化する | |

| 入荷管理 |

|

| 在庫管理 |

|

| 出荷管理 |

|

| 棚卸管理 |

|

| マスタ管理 |

|

これらの機能は、どんな製品のWMSにも基本的に備わっている標準的な機能です。

機能の内容・利用するメリット・どのような現場に有効であるかなどをそれぞれ説明しますので、「自社の倉庫管理に役立つ機能があるか」を確認しながらご覧ください。

1-1.入荷管理

WMSの入荷管理機能とは、仕入先や工場など、外部から倉庫へ入ってくる物を管理する機能です。

| WMSの入荷管理機能 | |

| 機能一覧 |

|

| メリット | 入荷作業のミス防止・時間短縮

システム在庫(情報管理している在庫)と実在庫のズレが生じにくくなり「注文を受けた商品が出荷できない」等のトラブルを防ぐ |

入荷管理の詳しい機能を、1つずつ見ていきましょう。

1-1-1.入荷予定情報の取り込み

商品が入荷される前に、入荷予定情報(入荷元から「何が」「いつ」「いくつ」入荷されるかの情報)を手入力もしくはCSVインポートによって取り込みます。

|

【入荷予定情報の一例】 ・仕入先 |

入荷予定情報を事前に取り込んでおき、実際に入荷された物と照らし合わせることで、入荷時点での実在庫を正しく把握できます。

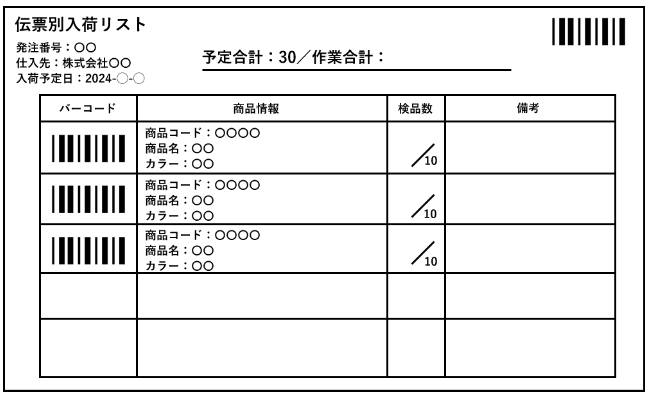

1-1-2.入荷予定リストの発行

システムに取り込んだ入荷予定情報は、作業日ごと・コンテナ単位ごとなどに分類した「入荷予定リスト」として紙に印刷することができます。

【入荷予定リスト(イメージ)】

入荷予定リストは、

- 入荷予定の情報と実際に入荷した物が一致しているかを確認する(検品)

- 入荷作業の計画を立てる

といった用途で使用します。

リスト内のバーコードをスキャンするだけで簡単に検品が行えるため、手書きやExcelでリストを作成した場合よりも作業がスピーディーになります。

1-1-3.入荷実績の入力

商品が入荷されたら、入荷実績の入力を行います。

実際に入荷された商品の情報を入力していくため、「予定通り入荷された商品」だけではなく、「予定にはなかったがイレギュラーで入荷された商品」も併せてシステム内に登録します。

この機能により、入荷した商品の実在庫が明確になります。

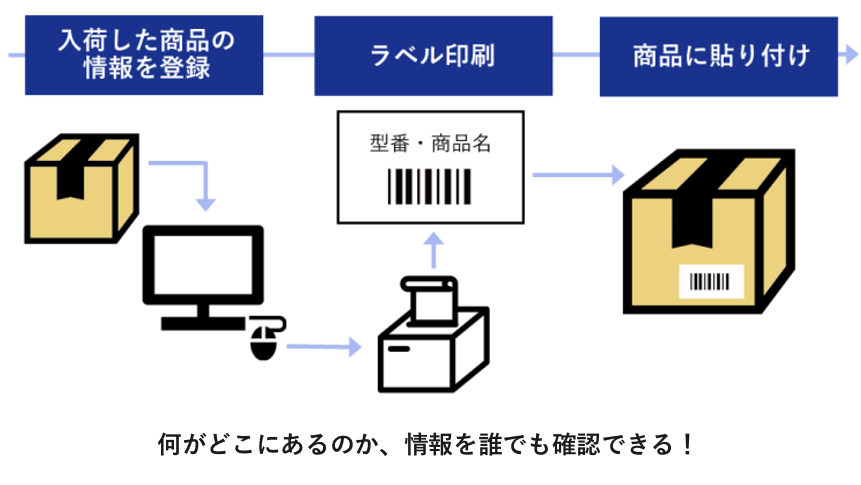

1-1-4.ラベル発行

「ラベル発行」は、入荷した商品の管理ラベルを発行する機能です。

商品情報に紐づいたバーコードやQRコードのラベルを印刷し、商品に貼り付けることで、何がどこにあるかの情報を誰でもすぐに確認できるようになります。

- 倉庫が広い

- 倉庫管理のスタッフが複数人いる

といった、倉庫内で物の所在がわかりにくくなる現場にとっては、特にメリットの多い機能だと言えるでしょう。

1-1-5.入荷検品

入荷予定リストと商品管理ラベルのバーコードをハンディターミナル等で読み取り、検品を行います。

WMSの入荷検品は、手作業での検品で発生しやすい在庫台帳への記入漏れ・記入忘れといったヒューマンエラーが発生しにくく、正確かつスピーディーに検品が行えます。

Q.ハンディターミナルは購入しなくてはならないもの?

A.スマートフォンもしくはレンタルという手もある

ハンディターミナルは1台あたり5万~数十万円がかかるため、コスト面からWMSの導入を躊躇う方も多いかもしれません。

そんな場合は、スマートフォンでバーコードの読み取りができるWMSや、ハンディターミナルのレンタルを実施している以下のサービスを活用してはいかがでしょうか。

スマートフォンで検品ができるWMS:「FIRST-FORCE」

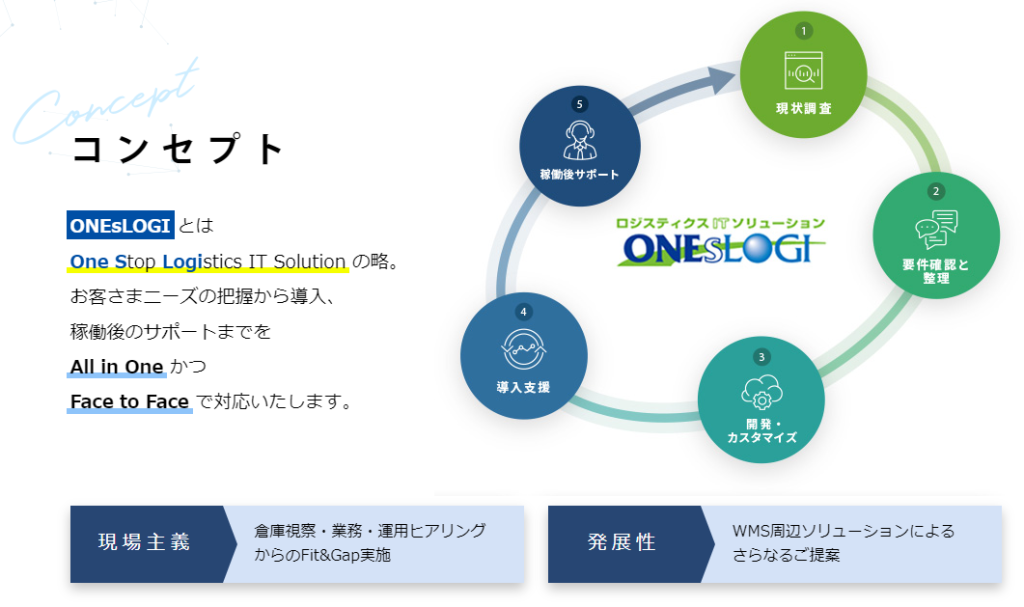

ハンディターミナルのレンタルが可能なWMS:ONEsLOGI(1台からレンタル可能)

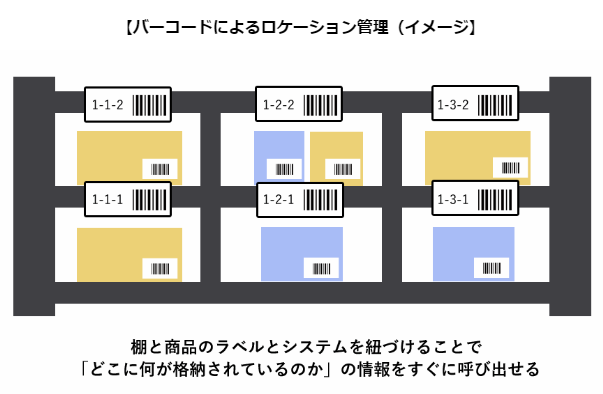

1-1-6.格納

商品を倉庫の棚に入れる際に、格納場所の情報を管理する機能のことで、製品によっては「棚入」や「ロケーション管理」といった名前が付けられていることもあります。

- 商品を格納する棚に、エリアごとにラベルを貼り付ける

- 商品のバーコードを読み取る

- 棚のバーコードを読み取る

という作業をするだけで、商品に棚の位置情報が紐づけられ、「どこに何が格納されているか」の情報がシステムからすぐに呼び出せます。

格納機能は、作業効率の向上やピッキングミス防止に役立つ機能であるため、

「なかなか商品が見つけられずピッキングに時間がかかる」

「保管する商品の数が多く、倉庫内が散らかしやすい」

といった課題を持っている現場には大きなメリットがあると言えるでしょう。

1-2.在庫管理

WMSの在庫管理機能とは、在庫のリアルタイムな情報を管理する機能です。

| WMSの在庫管理機能 | |

| 機能一覧 |

|

| メリット | 倉庫内にある物の動きを可視化できる

・誤ピッキングやピッキング時間のロスを防ぐ |

在庫管理の詳しい機能を、1つずつ見ていきましょう。

1-2-1.在庫照会

倉庫内に保管されている在庫の情報を、システムから確認する事ができる機能です。

WMSでは「何が」「どこに」「どれだけ」保管されているか、詳細な情報をまとめて管理しており、必要な情報をすぐに呼び出すことができます。

照会できる在庫管理の情報は、

- 商品コード

- ロケーション(在庫が保管されている住所)

- 数量

が基本となりますが、取り扱う商品によっては重要な情報となる

- 賞味期限

- 使用期限

- 製造ロット

- 入荷日

なども管理できるため、

「賞味期限の近いものから優先的にピッキング・出荷する」

といった手作業では時間のかかる作業もスピーディーに行えます。

1-2-2.ロケーション移動

ロケーションの場所を変える機能です。

倉庫内に在庫を保管していると、レイアウト変更などの事情で「特定の商品を別の場所に移動させたい」という状況が発生することがあります。

このとき、システムで管理しているロケーション情報も併せて編集することで、常にリアルタイムな在庫の保管場所を確認できます。

| ロケーション移動機能の使い方(一例) | |

→最新のロケーション情報に更新される |

商品の所在地が常に最新のものに更新されることで、在庫移動の多い倉庫や在庫の移り変わりが激しい倉庫でも、出荷時の誤ピッキングや時間のロスを防止できます。

1-2-3.在庫調整

システム上の在庫と現物在庫の間に数量差異が発覚した際に、誤差を調整する機能です。

現物在庫の増減をシステム内に正しく反映させることによって、次のようなトラブルを防ぎます。

| 在庫調整機能で防げるトラブル | |

| 現物欠品

システム在庫よりも現物在庫の方が少ない場合、実際には出荷できない数量のオーダーを |

|

| 過剰在庫

システム在庫よりも現物在庫の方が多い場合、過剰在庫によるキャッシュフローの |

誤差の発覚と同時にハンディターミナルで読み取ってその場で数量を編集できるため、在庫数をExcelなどで管理している場合よりも効率の良い在庫調整が可能です。

ただし、上位システムで販売在庫を管理している場合、システム間の連携方法や運用方法の検討が必要になります。

1-2-4.廃棄処理

品質に問題があり廃棄しなければならない商品に対して、在庫数の調整や廃棄の履歴管理を行う機能です。

- 賞味期限切れ

- 荷崩れして変形してしまった

- 入荷時に見落としていた品質の問題が発覚した

といった問題のある商品を見つけた際は、その場でバーコードを読み取って「廃棄処理」を選択すれば、該当の商品はシステム上でも在庫から差し引かれます。

この機能により、商品を廃棄しても現物在庫とシステム在庫の差異が生じず、倉庫内の物流が滞るのを防ぎます。

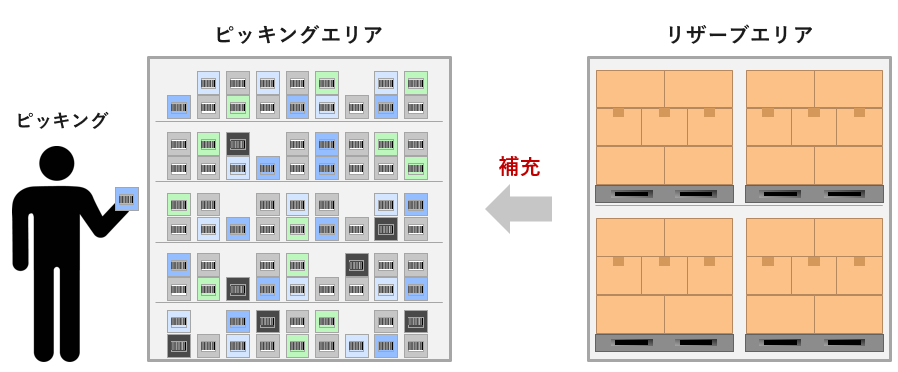

1-2-5.補充

在庫をリザーブエリアからピッキングエリアへと補充した際に、その数量を正しく管理する機能です。

【ピッキングエリア・リザーブエリアとは?】

ピッキングエリア:ピッキング作業を行う場所(導線・ピック作業を重視)

リザーブエリア:入荷した商品を保管しておくための場所(保管効率を重視)保管在庫の量が非常に多い場合、在庫の一部だけをピッキングエリアで保管し、そこの在庫量が減ったらリザーブエリアから補充を行う「ピック&リザーブ方式」という運用方法を採用する企業が多い

システムが定期的に補充指示を出す「定期補充」のほか、出荷前に緊急的に補充を行う「緊急補充」の機能もあり、リザーブエリアからピッキングエリアへ何をどれだけ補充したかをデータで管理します。

ピック&リザーブ方式で在庫管理をしている倉庫の場合、この機能によってピッキングの作業効率が上がり、リザーブエリアでの保管効率も向上するでしょう。

1-2-6.履歴管理

入荷から出荷までの、商品のあらゆる動きの履歴を管理する機能です。

基本的には入荷実績と出荷実績の「受払履歴」を管理する機能ですが、倉庫内で管理している在庫の荷動きも含めた「移動履歴」も記録できる製品もあります。

| WMSの履歴管理機能で見られる情報 | |

| 受払履歴 | ・入荷実績:いつ、どこに、何が、いくつ入ったのかを確認できる ・出荷実績:いつ、どこへ、何を、いくつ出したのかを確認できる |

| 移動履歴 | 倉庫内で商品を移動させた場合、「どこからどこへ」 「どういった作業で」移動したのかを確認できる |

この機能によって、万が一誤配送や在庫の紛失といったトラブルが発生した場合も、スピーディーに原因を突き止め問題解決につなげられます。

1-3.出荷管理

WMSの出荷管理機能とは、取引先や顧客から注文を受けた商品が正しく出荷・納品が行われているかを管理する業務です。

| WMSの出荷管理機能 | |

| 機能一覧 |

|

| メリット | 出荷作業の時間短縮・ミスの防止

・出荷依頼を受注したのに倉庫内に商品がない などのトラブルを防ぐ |

出荷管理の詳しい機能を、1つずつ詳しく見ていきましょう。

1-3-1.出荷依頼情報(出荷指示)の取り込み

顧客からの出荷依頼書や注文情報などをシステムに取り込み、出荷に関する情報を反映させる機能です。

|

【出荷依頼情報の一例】 ・配送先 |

基本的には、上位システムや基幹システム、ECサイトなどから情報を取り込むため、データの入力ミスなどのヒューマンエラーが発生しにくいのが特徴です。

1-3-2.在庫引当/作業単位作成

取り込んだ出荷依頼情報を元に、在庫引当と作業単位の作成を行います。

|

【在庫引当機能とは?】 【作業単位の作成】 |

出荷の注文が入ったら、該当の商品を在庫引当でロックし、出荷までの作業単位を作成します。

数あるWMSの機能のうち、最も重要とされているのが、作業単位作成機能です。

出荷業務は、

- 現場によって作業特性が大きく異なる

- 入荷業務や在庫管理業務と比べて作業工数が多い

という特徴があるため、「自社に合ったやり方で作業工数を最小限に抑える」ことが効率化のポイントとなり、どのような作業単位を作るかによってその後の作業工数に大きな影響が生じます。

| 作業単位作成が出荷作業の効率化につながる一例 (ピッキングの手法を決める場合) |

|

| 手法①オーダーピッキング 出荷指示単位で必要な商品を集めてくる手法。納品先が少ない場合は出荷スピードの向上につながるが、納品先が多い場合はピッキング回数が増えるため不向き。手法②トータルピッキング 複数の出荷指示をまとめ、商品単位でピッキングをしていく手法。オーダーピッキングよりもピッキング回数は減るが、すべての商品を集め終わった後の仕分け作業が必要になる。「納品先が数件しかないのでオーダーピッキング」 「納品先が多く商品のバリエーションも少ないのでトータルピッキング+仕分け」といったように、現場の状況に合わせた作業単位(作業指示)を作成しシステムに登録 →その指示に基づいて作業を行い、進捗を管理することで出荷業務の効率化を図れる |

一般的なWMSでは、出荷指示を受けて在庫引当を行う際に作業単位作成(作業バッチ作成)の処理を行い、システムに登録された作業単位はピッキング以降の工程の作業指示や進捗管理に役立ちます。

1-3-3.ピッキングリストの発行

引当を行った出荷指示データは、ピッキングの作業単位ごとにロケーション・商品・数量を記載した「ピッキングリスト」として紙に印刷することができます。

ピッキングリストは、これから集める商品を効率よく探すための指示書のようなもので、ピッキング作業の効率化には欠かせないものです。

Excelなどでリストを作成することもできますが、出荷する商品の量や納品先が多ければ多いほど作成する従業員の負担が大きくなり、肝心の出荷作業に手が回らなくなってしまう可能性があります。

WMSであれば、システム内の出荷指示データを元に最適なルートを考慮したピッキングリストが生成されるため

- 出荷作業の人手が足りない

- 事務作業ができる従業員が限られている

といった現場ほど、こちらの機能を活用することで効率化が実感できるでしょう。

1-3-4.ピッキング/出荷検品

出荷作業の要とも言えるピッキングと、出荷検品もWMSの機能で効率化することができます。

|

【ピッキングと出荷検品の違い】 ピッキング:出荷指示に従って、倉庫の保管場所から商品を集める作業 |

ピッキングの際は、発行したリストと商品に貼られたバーコードをハンディターミナルで読み取り、出荷指示に対して現物やロケーションが正しいかをチェックします。

その後、ピッキングを終えて納品先単位・オーダー単位で集められた商品とシステムに登録した出荷依頼情報に間違いがないかチェックする「出荷検品」を行います。

いずれの作業も商品単位でスキャンを行うため工数がかかりますが、誤った商品をスキャンした場合はエラーとなり音や振動で伝えてくれる製品もあるため、誤出荷の防止には大きな効果があります。

- 誤出荷率を下げたい

- 検品でチェックする項目が多い商品を取り扱っている

といった倉庫の改善に向いており、ECの現場などでは特に活用されています。

1-3-5.梱包入力

倉庫から出荷される商品を箱に詰める「梱包作業」を終えた後、送り状や箱のサイズといった梱包に関する情報をシステムに紐づける機能です。

この機能により、システムに登録した箱サイズ等の情報を運送会社と連携することができ、請求業務の自動化につながります。

1-4.棚卸管理

WMSでは、倉庫内に保管されている現物商品の情報を確認する「棚卸作業」の管理機能も搭載されています。

| WMSの棚卸管理機能 | |

| 機能一覧 |

|

| メリット | 棚卸業務のミス防止・時間短縮

現物在庫の正しい把握 ・棚卸業務に割く人員を削減できる |

棚卸管理は、在庫のカウントからシステム在庫と現物在庫の差異の調整までを効率良く行える便利な機能です。

具体的にどのような機能があるか、棚卸管理の細かい機能を1つずつ見ていきましょう。

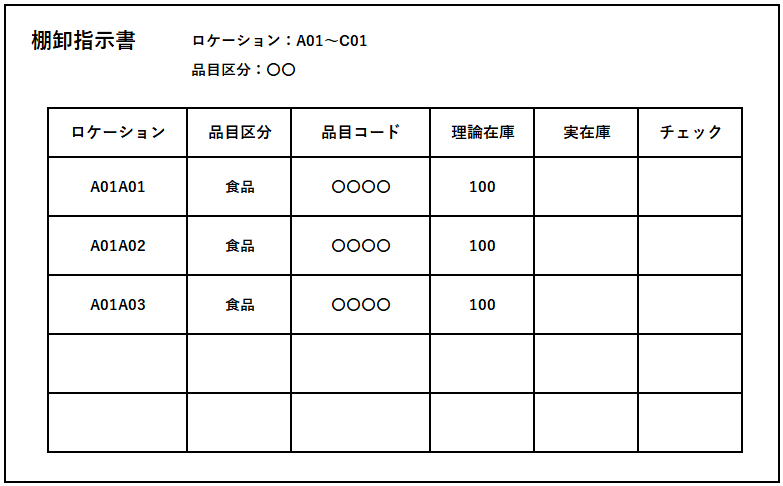

1-4-1.棚卸指示

システム上に登録されている在庫情報をもとに、棚卸作業の指示データを作成する機能です。

入荷途中や出荷途中の在庫がないタイミングでシステム在庫のスナップショットを取得し、取得したデータを「棚卸指示書」として紙に印刷すれば、その指示書を元に棚卸作業が行えます。

【棚卸指示書(イメージ)】

棚卸をする商品の情報をリスト化したもの。棚卸作業の具体的なスケジュールや役割分担を決める際に活用できる。

1-4-2.棚卸作業

WMSを使った棚卸作業として最も一般的なのが、「倉庫内の商品に貼り付けられたバーコードをハンディターミナルで読み取り、現物在庫の数をカウントする」というものです。

在庫のカウントを電子化することで、「目視でカウント・数量は紙のリストに手書きで記入する」といったアナログな手法での棚卸で発生しやすいミスを防ぎます。

| WMSで防げる棚卸のカウントミス(一例) | |

| 目視・手書きで棚卸を行った場合 | WMSを導入した場合 |

| 商品の数が多くどこまで数えたかわからなくなり、カウントミスをしてしまう | バーコードの商品情報をハンディターミナルで読み取ることで自動でカウントしてくれるので、勘違いによるカウントミスを防止できる

※同じ商品を二重読み取った場合はエラーが出るので二重カウントも発生しない |

| 同じ商品のサイズ違いを同一商品としてカウントしてしまう | 間違った商品をスキャンした場合はエラーが出るため、類似商品を混同するミスを防止できる |

「アナログで棚卸を行っていたが、在庫の数が増えてきて手に負えなくなってきた」

「棚卸のカウントミスが目立つようになってきた」

「棚卸作業が苦手なスタッフが担当すると、時間がかかってしまう」

といった課題を抱えている倉庫の場合、WMSの導入によって棚卸作業の質が高まる可能性が高いと言えるでしょう。

1-4-3.棚卸差異リスト

棚卸作業の結果、現物在庫とシステム在庫で誤差があることが発覚した場合、その情報をリスト化する機能です。

現物在庫とシステム在庫を比較したとき、どの商品がどれだけずれているのかを一目で確認できるため、在庫の調整(差異の修正)がスムーズに行えます。

Q.WMSの導入で棚卸差異の発生そのものを防ぐことはできないの?

A.「完全にゼロにするのは難しい」というのが実情です。

WMSで倉庫内の物の流れを情報管理することによってシステム在庫と実在庫の差異を減らすことは可能であるものの、検品漏れや紛失などのイレギュラーを考慮すると、どんな現場でも「完全にゼロにするのは難しい」というのが実情です。

しかし、だからこそ定期的な「差異の確認」と「調整」が重要であるとも言えます。

WMSの入出荷管理や在庫管理機能で差異を極力減らし、やむを得ず発生してしまった差異は棚卸管理機能で都度調整すれば、以下のようなトラブル防止につながります。

・EC事業の場合:注文を受け付けた商品が在庫不足で用意できず、クレームが発生する

・3PL・物流倉庫の場合:出荷依頼を受けた商品の数が足りず、取引先との信用にヒビが入る顧客や取引先からの信用を失わないために、棚卸作業は極めて重要であり、棚卸作業を効率良く行うにはWMSの棚卸管理機能が有効です。

1-4-4.棚卸結果報告

実在庫のカウントと在庫の調整が終わった後、棚卸結果を報告する機能です。

作業が完了したことをシステム上で報告することで管理者へスピーディーに共有できるだけではなく、報告書の作成なども行えます。

1-5.マスタ管理

WMSにおけるマスタ管理とは、複数のシステムに散在するさまざまな情報を「マスタデータ(業務に必要な基本的な情報)」として種類別に整理統合し、一貫性のあるデータとして維持する機能のことです。

| WMSのマスタ管理機能 | |

| 機能一覧 (代表的なもの) |

|

| メリット | ・整理統合したデータを分析し、オペレーションの改善や顧客満足度向上のヒントに活用できる

・複数のシステムを連携させている場合は特に、データ集計や特定のデータを探すのに時間がかからなくなり、業務の効率化につながる |

マスタ管理の項目は製品によって異なり、10~20種以上のマスタ管理が可能なものもありますが、本記事では特に代表的な4種のマスタ管理機能についてご紹介します。

1-5-1.商品マスタ

マスタ管理機能のうち、最も主要な機能とも言えるのが「商品マスタ」の管理機能です。

商品マスタの項目には、次のようなものがあります。

- 商品カテゴリ

- 商品名

- 商品コード

- 商品サイズ・色(衣類など)

- JANコード

- 型番

- 価格

これらの基本的な項目に加え、

- ・サイズ(縦/横/高さ)

- ・廃棄方法(薬品など)

- ・販売価格

など、取り扱っている商品の特性に合わせて項目を追加し、自社流にカスタマイズしていくことで作業効率のアップ・保管量の可視化といったメリットがあります。

取扱がなくなり今後も入荷予定のない商品はマスタデータから消すなど、定期的な商品マスタの見直しも作業効率化のポイントです。

1-5-2.ロケーションマスタ

WMSでは、ロケーション(在庫が保管されている住所)のマスタ情報も管理できます。ロケーションマスタには、主に以下のようなものがあります。

- ロケーション管理の種類(固定ロケーション・フリーロケーション)

- 棚番単位の引当順位

- ピッキング順位

- 商品やオペレーションの特性に合わせたロケーションの区分

これらの情報を登録することにより、商品が棚に格納されてからピッキングされるまでの動きを「見える化」でき、業務の効率化を図れます。

| ロケーションマスタ管理によって作業が効率化する例 |

| フリーロケーション方式で、空いているスペースに商品をランダムに格納していたが、一部の商品の出荷頻度が高く、棚と出荷検品エリアを行き来するのに時間がかかっていた倉庫の場合

・出荷頻度が高い商品のロケーションを「A」 の3つに分類し、商品の配置換えを行ったことで、動線が短縮され出荷作業の効率が大幅に上がった。 |

1-5-3.取引先マスタ

WMSでマスタ管理できるもののひとつに、「取引先マスタ」というものがあります。納品先・仕入先・預託先といった取引先の

- 名称

- 住所

- 電話番号

等の基本情報をシステムに登録しておくことで、取引をする荷主の情報がすぐに呼び出せます。

製品によっては、「依頼主マスタ」「配送先マスタ」「仕入先マスタ」と、メニューが細かく分けられているケースもあります。

1-5-4.倉庫マスタ

WMSのマスタ管理機能、最後は「倉庫マスタ」です。

- 倉庫の名称

- 住所

- 電話番号

といった基本情報を管理する機能です。

この機能により、複数の倉庫を所有している企業の場合、全ての倉庫の情報を一元管理することができます。

2.WMSの機能【応用編】

ここからは、WMSの応用機能についてご紹介します。

| WMSの応用機能 | |

| KPI管理 |

|

| 外部連携 |

|

| EC受注管理 |

|

WMSの基本機能は入出荷管理や在庫管理ですが、上記のような特殊機能が搭載されている製品もあります。

それぞれの機能の役割やメリットを解説しますので、基本機能と併せて「自社の倉庫管理に役立つ機能があるか」を確認しながらご覧ください。

2-1.KPI管理

WMSの応用機能、1つめは「KPI管理」です。

| WMSのKPI管理機能 | |

| どんな機能? | 倉庫業務のKPI(コスト・生産性・品質などの中間的な目標)を管理する機能 |

| 主な機能 | ・倉庫のKPI分析 ・作業進捗照会 |

| メリット | 現場の現状や課題を見える化し適切な目標を設定をすることで、 作業効率アップ・コスト削減につながる |

具体的にどのような機能なのか、

- 倉庫のKPI分析

- 作業進捗照会

の順にお話しします。

2-1-1.倉庫のKPI分析

KPI管理の主な機能は、「倉庫のKPIの分析」です。

システム内に集めたデータを元に、倉庫管理が正しく行われているか・改善点はどこかを分析し、具体的な目標を数値化します。

具体的には、次のような指標が数値化できます。

| WMSのKPI分析で数値化できる指標 | |

| 生産性の指標 |

|

| 作業品質の指標 |

|

「業績の向上」「顧客満足度の向上」といった大きな目標を達成するためには、「人時生産性を◯pcs/h上げる」「誤出荷率を◯%下げる」といったKPI(具体的な中間目標)が必要です。

現状の倉庫管理の課題を洗い出し、現実的かつ適正な目標設定ができるようになるため、

「全体の生産性を今よりも上げたいが、どの工程に問題があるかわからず改善のしようがない」

「在庫回転率を上げたいが、現状何%なのかわからないため具体的な目標が立てられない」

などのお悩みを抱えている現場にとって、KPI分析は非常に有効な機能だと言えるでしょう。

【倉庫のKPI分析機能が使えるWMS】

作業可視化・分析システム「ONEsLOGI/アナリティクス」

【主な機能】

- データ収集(作業予定・実績データなど)

- 人事生産性算出

- 作業進捗管理

- 倉庫作業に必要な作業員数のシミュレーション

取得した人時生産性データを分析し、現場の生産性向上や作業者数の最適化を図ります。

2-1-2.作業進捗照会

WMSの中には、KPI管理の一環として「全ての作業進捗を一覧で見られる機能」を搭載している製品もあります。

倉庫内で進行している作業を、荷主やセクションをまたいだ一覧表で確認することで、KPI分析で設定した目標が問題なく進行できているかをリアルタイムでチェックできます。

企業の大きな目標達成のためにKPIの設定は欠かせないものですが、ただ設定するだけではなく、「どうすれば目標の数値に到達するか」という点も考えなければなりません。

倉庫全体の作業進捗を把握することは、

「今どこに人が足りていないか」

「なぜこのセクションだけ遅れるのか」

といったの課題発見のきっかけとなり、数値目標の達成率アップが見込めます。

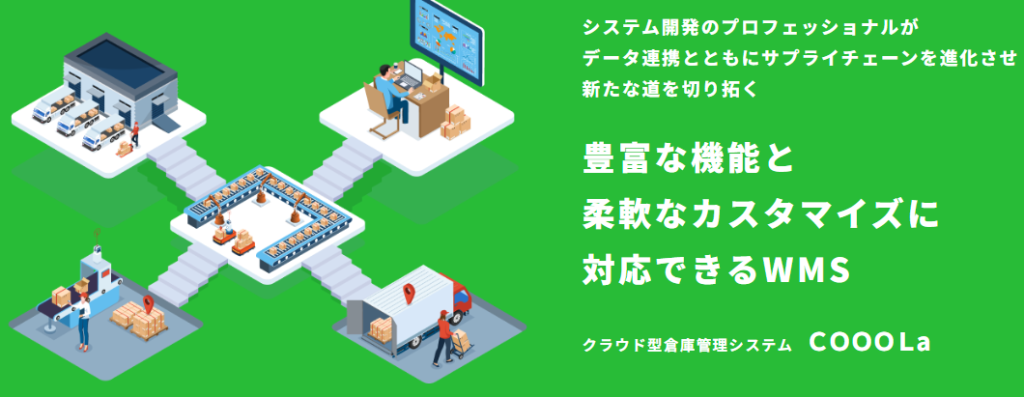

【作業進捗照会が使えるWMS】

クラウド型WMS「COOOLa」

出典:COOOLa

【主な機能】

- ハンディで読み取ったデータを元に、作業員一人ひとりの生産性を算出できる

- 倉庫全体の作業進捗を一覧で確認できる

- 独自の機械学習機能で未来の出荷量予測・最適な人員配置の自動提案

KPI分析を通じて、スタッフごとの目標設定や評価も行いたいという場合におすすめの製品です。

2-2.外部連携

WMSの応用機能、2つめは「外部連携」です。

| WMSの外部連携機能 | |

| どんな機能? | 外部のシステムやソフト・機器とWMSを連携させる機能 |

| 主な機能 |

|

| メリット | 組み合わせ次第では、それぞれのシステムを個別に管理する場合に比べて効率化・コスト削減につながる |

どのような機能か、それぞれ詳しく見ていきましょう。

2-2-1.基幹システムとの連携

WMSの外部連携機能として最も一般的なのが、基幹システムとの連携です。

会社の業務を一元管理する総合システムをすでに導入している場合、商品の品目や取引先の住所といったマスタ情報は、基幹システムで管理しているのが一般的です。

基幹システムとWMSを連携し、受け取ったマスタ情報を元に入出荷や在庫管理業務を行うことで、それぞれのシステムを単独で稼働させるよりも業務効率が高くなります。

連携方法には、簡易的な「手動連携」と本格的な「自動連携」の2種類があります。

以下の表は、それぞれの特徴とメリット・デメリットを比較したものです。

| 連携方法 | 手動連携 | 自動連携 |

| 特徴 | 基幹システムとWMSの間で共有したいデータを、CSV(テキストデータのファイル形式)で手動インポート・エクスポートして連携する方法 | ・基幹システムとWMSの間で、両者のデータを自動でやり取りする方法 ・連携手段はCSV連携・API連携の2種類がある (API連携:プログラムを通じて異なるシステム間で1つの機能を共有する方法) |

| メリット | ・短時間・低コストで導入できる ・多くの基幹システム・WMSで対応可 ・操作が簡単 |

・自動でリアルタイムのデータ共有可能 ・基幹システム・WMS以外のシステムでもデータを共有・活用できる |

| デメリット | ・データのインポート・エクスポートは手動で行わなければならない ・リアルタイムのデータ共有ができない |

・導入にコストと時間がかかる ・基幹システムやWMSの種類によっては対応できないケースもある |

| こんな企業におすすめ | 必要な時だけ単発で情報共有できれば問題ない (入荷予定情報の取り込みなど) |

常にリアルタイムで同じ情報を共有していたい |

必要な時だけ簡易的な情報共有をしたいという場合は手動でのCSV連携、ある程度予算や時間がかかっても本格的に連携させたい場合は自動のAPI連携を選択すると良いでしょう。

2-2-2.受注管理システム(OMS)との連携

受注管理システム(OMS_=Oder Management System)との連携も、WMSの外部連携機能として一般的なもののひとつです。

|

【受注管理システム(OMS)とは?】 商品の受注・在庫・入金などの情報を管理するシステムのこと |

ECサイト等で商品の販売を行っている場合は、WMSと受注管理システム(OMS)を連携させることで、次のようなメリットがあります。

- システム在庫と実在庫の差異が生じない(在庫切れ商品を受注してしまうトラブルを防止できる)

- 情報の連携がスムーズになり、受注から出荷までのスピードが早くなる

- EC担当者の負担を軽減できる(在庫確認の連絡等の手間がなくなる)

基幹システムと同じく、「CSV連携」と「API連携」のいずれかの方法で連携を行います。

「EC担当者と倉庫担当者の連携がうまくいっていない」

「誤出荷や誤受注などの人為的ミスが発生しやすい」

といった現場では特に、導入のメリットが大きい機能だと言えるでしょう。

2-2-3.マテハン機器・物流ロボットとの連携

一部のWMSには、マテハン機器や物流ロボットと連携できる製品も存在します。

WMSと連携できるマテハン機器・物流ロボットには、次のようなものがあります。

| WMSと連携できるマテハン機器・物流ロボット(一例) | |

| マテハン機器 |

|

| 物流ロボット |

|

上記のような機器とWMSを連携させることで、倉庫管理業務の自動化・デジタル化・標準化が進み、

- 人件費の削減

- 作業員の負担軽減

- 業務の効率化

を大きく押し進める効果が期待されます。

専門的なノウハウが必要ではあるものの、物流ロボットの導入が本格化している今、特に注目されている機能です。

外部連携機能が豊富なWMS①

マテハン・ロボット連携に強い「Frameworx」

出典:株式会社フレームワークス

【強み】

・国内外800以上の倉庫に導入され、稼働実績は100%の高機能・半オーダーメイド型WMS

・マテハン選定~稼働テスト立ち会いまでトータルサポートが受けられるため、これからマテハン・ロボットを導入したいと考えている場合も安心

【こんな企業におすすめ】

人手不足や省人化対策に悩み、マテハン・物流ロボットの導入を検討している企業

外部連携機能が豊富なWMS②

受注管理システム(OMS)連携に強い「ロジザードZERO」

出典:ロジザードZERO

【強み】

多数のOMSの連携実績があり、API・自動連携の実績も豊富

【こんな企業におすすめ】

OMSとWMSを一体化させたい小売事業者・EC事業者

2-3.EC受注管理

WMSの応用機能、最後はEC受注管理機能について解説します。

| WMSのEC受注管理機能 | |

| どんな機能? | システムに取り込んだECの受注データを管理する機能 |

| 主な機能 |

|

| メリット | 送り状を手書きする場合と比べて、 作業負担が少なく記入ミスのリスクも低い |

どのような機能か、詳しく見ていきましょう。

2-3-1.EC送り状データ出力

システム内に取り込んだEC受注データを元に、送り状に必要な情報(届け先住所や商品名など)をCSVファイルに出力する機能です。

WMSから出力した送り状のデータを、運送会社の送り状発行システムへアップロードし、あとは印刷するだけで簡単に送り状の作成ができます。

この機能により、送り状の手書き作業が不要になり、

- 作業効率の向上

- 宛先の記入ミスによる配送遅延や誤出荷を防止する

といったメリットがあります。

2-3-2.EC納品書出力

送り状だけではなく、EC納品書の出力が可能なWMSもあります。

システム内のEC受注データから、

- 受注日

- 出荷確定日

- 荷物の内容

- 個数

- 金額

- 購入者の住所氏名

などの納品書に必要な情報を出力します。

納品書は送り状よりも内容が詳細で項目も多いため、半自動化することで

- 作業時間の短縮

- 記入漏れ・入力ミスの防止

といったメリットがあります。

【EC送り状・納品書出力機能があるWMS】

EC受注管理機能が充実の「ONEsLOGI(.NET版)」

【強み】

・EC受注データ一括取り込み・一覧表示・納品書出力・送り状データ出力の機能がオプションで付けられる

・プライバシーマークを取得しているWMSで、個人宅住所の情報取扱も安心

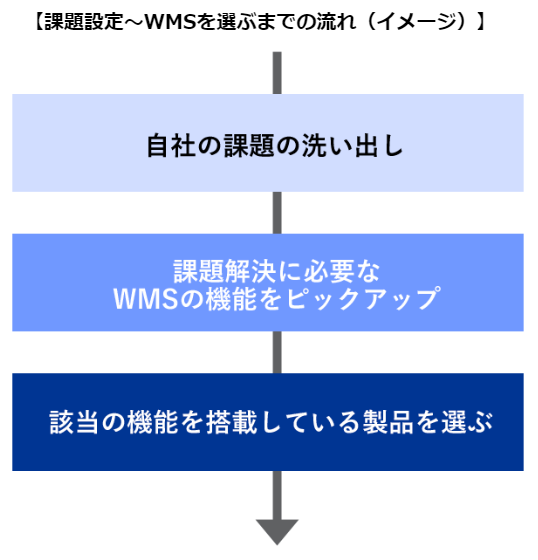

3.自社に必要な機能を備えたWMSの選び方

ここからは、あなたの会社にとって必要な機能を備えたWMSの選び方を、以下の4つのポイントでお伝えします。

- 自社の課題解決に必要な機能を明確にする

- 製品のタイプは「予算」と「カスタマイズ性」で選ぶ

- 業種・業界にマッチしたWMSを選ぶ

- 判断に迷う場合は「物流コンサルティング」を受ける

WMSの機能について一通り把握し、自社に必要だと判断された場合は、ぜひ本章を製品選びの参考にしてください。

3-1.自社の課題解決に必要な機能を明確にする

自社に必要な機能を備えたWMSを選ぶ際、まずはじめにやっておきたいのが、「自社の課題解決に必要な機能を明確にする」という作業です。

現時点であなたの会社(倉庫)が抱えている課題を洗い出し、課題解決のために必要なWMSの機能をピックアップしましょう。

入出荷管理や在庫管理といった基本機能はどんなWMSにも搭載されていますが、細かいオプション機能やカスタマイズの自由度は製品によって異なります。

どんなに多機能の製品を選んでも、欲しい機能が搭載されていない製品を選んでしまっては元も子もありません。

そのため、まずは「現場の課題解決に必要な機能は何か」を書き出して、それを製品選びの絶対条件として設定しておきましょう。

| 【例】自社の課題と必要なWMS機能の洗い出し | |

| ・常にリアルタイムで在庫の位置情報を把握したい →「ロケーション管理機能」が必要・複数の倉庫を所有しているが、倉庫間の情報伝達が遅く連携が取れない →「倉庫マスタ管理機能」が必要・人手不足で人力での作業に限界を感じ、物流ロボットの導入を検討している →「マテハン・ロボット連携機能」が必要・手書きの送り状の記入ミスによる誤出荷・配送遅れが目立つ →「送り状データ出力機能」もしくは「送り状発行システムとの連携機能」が必要 |

上記の例のように、あらかじめ自社の課題解決に必要な機能を明確にしておきましょう。

3-2.予算や使い方にマッチした製品タイプを選ぶ

予算や使い方にマッチした製品タイプを選ぶというのも、自社に必要な機能を備えたWMSの選び方として重要な要素のひとつです。

WMSの製品には、大きく分けて次の2タイプがあります。

- クラウド型:インターネット上のサーバーにデータを置いて利用するタイプ

- オンプレミス型:自社サーバーを用意してシステムを運用するタイプ

以下の表は、両者の特徴を比較したものです。

| 導入コスト | ランニングコスト | 導入にかかる時間 | カスタマイズの自由度 | |

| クラウド型 | ◯

低い |

◯

低い |

◯

短い |

△

比較的低い |

| オンプレミス型 | ✕

高い |

△

比較的高い |

✕

長い |

◯

高い |

このようにクラウド型のWMSとオンプレミス型のWMSでは特徴が大きく異なるため、

- 導入時コスト・ランニングコストが予算内であるか

- 実装後、カスタマイズの必要性があるか

などをイメージして、より自社に合った製品のタイプを選ぶ必要があります。

特に、カスタマイズの必要性については導入前にしっかりと考えておくべきであり、以下の3つの判断基準を参考にすると良いでしょう。

| カスタマイズの必要性を検討する3つの判断基準 |

|

①自社独自の業務プロセスが構築されているか 特殊な業務がある場合は、機能のカスタマイズに制限があるWMSでは対応できない可能性がある ②基幹システムとWMSのAPI連携が必要か 基幹システムとの連携にはカスタマイズが必要(簡易的なCSV連携のみであれば対応できる) ③マテハンを使用している・今後導入する可能性があるか マテハンとWMSの連携は、データ連携等のカスタマイズが必要になる ・3つすべてに当てはまらない場合:カスタマイズは不要=クラウド型のWMSがおすすめ |

これらの要素を前もって考慮しておかなければ、WMSを導入してから

「大掛かりなカスタマイズが必要で、導入したクラウド型のWMSでは対応しきれないことが判明した」

「実際の業務プロセスとWMSの機能がマッチしておらず、使い物にならなかった」

といった事態が発生しかねません。

導入後に後悔しないよう、予算や使い方にマッチした製品タイプを選びましょう。

なお、カスタマイズの必要性が低くクラウド型のWMSを検討している場合は、おすすめのクラウド型WMSについて詳しく解説した以下の記事を参考にしてください。

>>「クラウド型WMSお勧め9選!各製品の特徴や選び方をプロが徹底解説」

3-3.業種・業界にマッチしたWMSを選ぶ

業種・業界にマッチしたWMSを選ぶというのも、自社に必要な機能を備えたWMSの選び方として重要な要素のひとつです。

WMSには、特定の業界向けにリリースされている製品もあり、自社の業種や業界にマッチした製品を選ぶことで

- かゆいところに手が届く機能が備わっている

- 業界ならではのサポートが充実している

といったメリットが得られます。

特定の業界向けにリリースされているWMS製品には、次のようなものがあります。

製造業向けWMS「INTER STOCK」

■製品タイプ:クラウド型・オンプレミス型

■業界向けの機能:

・生産管理システムとの連携

・部品構成表の発行

・組立が完了した製品の情報を登録

・材料・資材・設備品の在庫管理

■特徴

「物の流れが複雑で管理が煩雑」

「需要や製品特性の変化が激しい」といった製造工場の物流課題にフォーカスした機能を数多く搭載している、製造業に特化したWMS

出典:インターストック「製造工場向け倉庫管理システム(WMS)」

EC事業者向けWMS「mylogi」

■製品タイプ:クラウド型

■業界向けの機能:

・EC受注管理と倉庫管理のシステム統合(1つのプラットフォームで完結)

・多数のモール・カートとAPI連携(amazon・楽天・Shopifyなど)

・画像付き商品情報の登録

■特徴

受注~配送までをワンストップで管理できる、EC運営に特化したWMS出典:mylogi

このように、基本機能に加えて業界特有の機能が必要である場合は、自社の業種・業界にマッチしたWMSを選ぶと良いでしょう。

WMSの選び方については、以下の記事でも詳しくご紹介しています。是非こちらの記事もご覧ください。

3-4.判断に迷う場合は「物流ITコンサルティング」を受ける

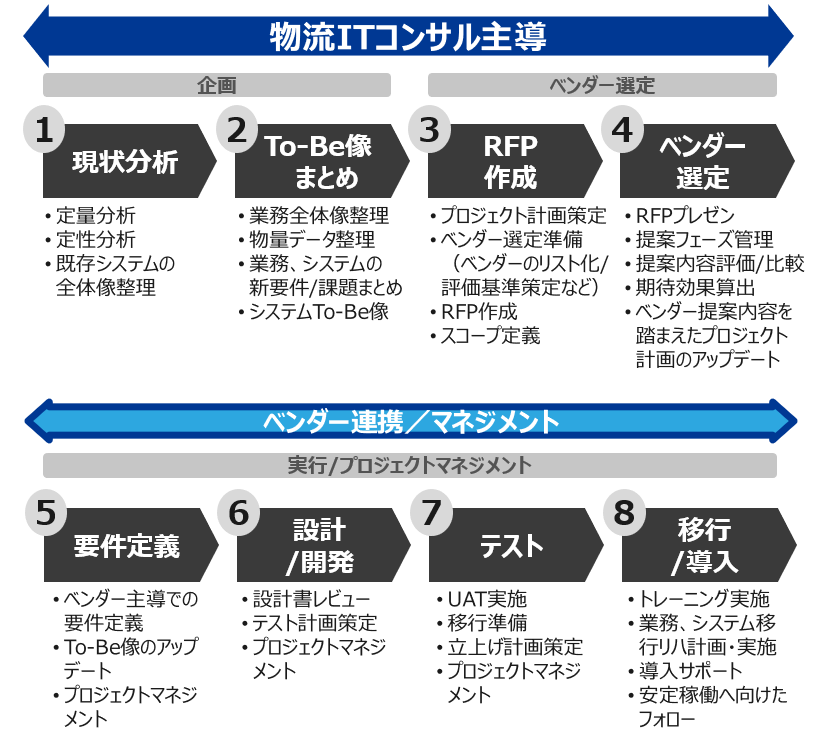

自社に必要な機能を備えたWMSを選ぶ際、判断に迷った場合は、「物流ITコンサルティング」を受ける(相談する)ことをおすすめします。

【物流ITコンサルティングとは】

物流ITコンサルはシステムに関する豊富な知見やノウハウに加え、物流現場の経験値も持ち合わせているため、新しいシステムと業務のあるべき姿を明確にすることが可能です。以下の①~⑧のステップで業務面の分析・To-Be像策定から、ITシステム等の導入PJ支援までを行います。

企業が経営難に陥った際、経営コンサルティングを入れるというのはビジネスシーンでよく見られるケースですが、物流にも課題解決のアドバイスが受けられるコンサルティングというものが存在します。

物流ITコンサルティングは、依頼を受けた企業の業務フローや倉庫のレイアウトから現状課題を可視化し改善のための提案を行ったり、ITシステム等の活用に向けたTo-Be像策定などを行います。

以下のような特徴に当てはまる企業の場合は、自社判断でWMSを選んでしまうと失敗の危険があるため、一度物流ITコンサルタントに相談してみてはいかがでしょうか。

| V物流コンサルティングを依頼した方が良い企業の特徴 |

|

物流ITコンサルティングの詳しいサービス内容や事例については、より詳しく解説した以下の記事をご覧ください。

4.物流ITコンサルティングを依頼するならRally Growth株式会社がおすすめ

自社の倉庫管理に問題を抱えていて、

「WMSを導入したいが、自社にマッチする製品がどれかわからない」

「カスタマイズ性の高いオンプレミス型を検討しているが、コストが高いので失敗したくない」

といったお悩みをお持ちであれば、物流コンサルティングサービスを手掛ける「Rally Growth」にご相談ください。

| Rally Growthとは? | |||

| 2021年に創立した、ミドルマーケットを中心としたDX化/新規事業構築支援を行う、ビジネスコンサルティングファームです。

代表の園田を中心に物流業界に知見のあるメンバーが集まっており、主に物流DXに関連する案件を中心に、複数の企業を支援しています。 |

| Rally Growthの強み | |||

|

強みその1.多数のWMS導入支援実績 Rally Growthでは、これまで多数の企業にWMS導入支援を行ってきました。 |

|||

|

強みその2.豊富な知識に基づいた広い視点での企画・提案ができる これまで物流の改善企画を数多く支援してきた経験から、 ・一般的な物流の仕組み など、物流業界の幅広い知識を持っているのは、Rally Growthの大きな強みです。 |

|||

| WMSの選定を含む、お客様の支援事例 | |||

| 【プロジェクト概要】

・業態:製造小売 【プロジェクト背景】 6階建ての延床面積約10万㎡という巨大な専用物流倉庫を建設した同社は、マテリアルハンドリングメーカーと手を組み、RFID(無線自動識別)や自動倉庫、自動搬送機などを取り入れたプロジェクトを発足しました。 【支援内容】 弊社も当プロジェクトに参画し、主に以下3つの支援をさせていただきました。 最適なベンダーを探すべく、ベンダー選定に先立って多種多様なマテハンを活用したオペレーションの設計を行っていましたが、既存のクラウド製品ではマテハンとの連携はもちろん、同社の基幹システムとの連携も難しかったため、オンプレミス型かつフルスクラッチでのシステム構築に踏み切りました。結果として大規模な物流倉庫の立ち上げに成功し、今では日本最大級の省人化倉庫として日々稼働しています。 (その他のご支援事例)エム・シー・ヘルスケアホールディングス株 新物流システム構想策定 ご支援後インタビュー |

WMSの導入にはコストがかかり、カスタマイズが必要なオンプレミス型の場合は特に、導入コストが数千万~数億円にのぼる可能性もあります。

多額の予算を割いてWMSを導入しても、機能を思うように使いこなせなければ、倉庫業務の改善に十分な効果を発揮させられません。

「WMSを導入すると決めたが、実際に契約するとなるとまだ迷いがある」

「絶対に失敗したくない」

と考えている方がいれば、まずはお気軽にお問い合わせ・ご相談ください。

以下よりRally Growthのサービス資料もご請求いただけます。

ご支援の全体像や具体的なご支援プランを掲載していますので、物流を中心としたDX支援のサービスをご検討の方はぜひご一読ください。

<Rally Growth サービス資料イメージ>

5.まとめ

最後に、本記事の重要ポイントをおさらいします。

▼WMSの基本機能

| ・入荷管理:仕入先や工場など、外部から倉庫へ入ってくる物を管理する機能 ・在庫管理:在庫のリアルタイムな情報を管理する機能 ・出荷管理:取引先や顧客から注文を受けた商品が正しく出荷・納品が行われているかを管理する業務 ・棚卸管理:倉庫内に保管されている現物商品の情報を確認する機能 ・マスタ管理:複数のシステムに存在する情報を「マスタデータ」として整理統合する機能→「倉庫内の物の流れをデータ化し、バーコードやハンディなどを活用することで、倉庫の物の流れを最適化すること」が、WMSの主な機能 |

▼WMSの応用機能

| ・KPI管理:倉庫業務のKPI(コスト・生産性・品質などの中間的な目標)を管理する機能 ・外部連携:外部のシステムやソフト・機器とWMSを連携させる機能 ・EC受注管理:システムに取り込んだECの受注データを管理する機能 |

▼自社に必要な機能を備えたWMSの選び方

| ・自社の課題解決に必要な機能を明確にする ・予算や使い方にマッチした製品タイプを選ぶ ・業種・業界にマッチしたWMSを選ぶ ・判断に迷う場合は「物流コンサルティング」を受ける(相談する) |

本記事の内容が、WMSの機能が貴社にとって有益なものなのかを検討する判断材料になりましたら幸いです。

- この記事を書いた人

-