WMS・WCSとは?両者の違いと関係性をわかりやすく図解

「倉庫管理改善のためにWMSとWCSの導入を検討しているが、両者の違いや関係性がよくがわからない」

「システムや設備を一新するとなると多大なコストがかかるので、WMSやWCSが自社にとって本当に必要なのかを吟味したい」

倉庫業務の効率化や人手不足解消について情報収集しているうちに「WMS」や「WCS」といったシステムを知り、このような疑問をお持ちの企業様も多いのではないでしょうか。

WMSとWCSがそれぞれどのようなものか一言で申し上げると、WMSは「倉庫内の物の流れをデータで管理し最適化するシステム」のことであり、WCSは「倉庫内にあるマテハン・ロボット等の機器をリアルタイムに制御するシステム」です。

WMSとWCSの違いは、以下の表のとおりです。

| WMS・WCS比較表 | ||

| WMS(倉庫管理システム) | WCS(設備制御システム) | |

| どんなもの? | 倉庫内の物の流れをデータで管理し最適化するシステムのこと | 倉庫内にあるマテハン・ロボット等の機器をリアルタイムに制御するシステムのこと |

| 機能 | 入荷管理・在庫管理・出荷管理・棚卸管理 + 業務内容に合わせてカスタマイズ |

WMS・WESの指示に基づいて、倉庫内にあるマテハン・ロボットなどの機器をリアルタイムに制御 |

| 費用 | 1,300万円~数億円

※5年間利用した総コストの相場 |

5,000万円~

※5年間利用した総コストの相場 |

| 導入する効果 | 倉庫業務の迅速化・最適化

倉庫内の情報を正しく管理することで人為的ミスの発生や効率化を実現する |

作業スピードの向上・人手不足の解消

人の手で行っていた業務をマテハン・ロボットに代替しWCSで制御することにより、さらなる効果が期待できる |

| こんな企業にお勧め | 人手不足や人為的ミスが多いなど、倉庫現場に課題を感じている企業

現行システムでは機能が追いつかなくなってきた企業 |

人手不足や生産性の低さに深刻な課題を抱えており、倉庫内に新たな設備(マテハン・物流ロボット)を導入しようと考えている企業 |

上の表を見て分かるとおり、WMSとWCSはそれぞれ独立したシステムであり、異なる役割を持っています。

ただし、これら2つのシステムは、WMSが「上位システム」WCSが「下位システム」といった関係性にあります。

WCSを稼働させるにはWMSで取得・蓄積した倉庫内のデータが必要になるため、倉庫管理の効率化にはWMSとの連携が必須であり、WCSのみを単独で利用することは基本的にありません。

「WMSに蓄積した情報を元に、WCSで設備を稼働させる」といった役割分担がされることを把握しておきましょう。

このため、新たにシステムや設備を導入して倉庫業務の効率化を図りたいのであれば、WMSとWCSを導入して連携させるべきだと言えるでしょう。

本記事では、WMSとWCSの導入を検討している企業様に向けて

- WMSとWCSの関係性

- WMS(倉庫管理システム)とは

- WCS(設備制御システム)とは

といった基本的な情報をわかりやすく解説します。

また、記事の後半では「結局どのシステムを導入すべき?」と悩んだ方に向けて

- 企業の特徴別に最適なケースのご提案

- ベンダーの選び方

についてもお話しします。

最後まで読めば、貴社の倉庫でWMSとWCSをどのように活用すれば良いかが明確になることでしょう。

【記事監修】園田真之介

Rally Growth株式会社 代表取締役社長。株式会社FrameworxでSEとしてキャリアを形成後、株式会社BayCurrent Consultingを経て現職。専門は物流・ロジスティクス×IT領域。過去に大手アパレルの物流・倉庫最適化や大手自動車メーカーの物流システム刷新の案件をコンサルタントとして多数経験。2021年グロービス経営大学院卒(MBA)

目次

1.WMSとWCSの関係性

まずは、WMSとWCSの関係性について

- WMSとWCSの違い

- WMSを上位システム・WCSを下位システムとして連携させて使うのが一般的

の順に解説します。

1-1.WMSとWCSの違い

WMSとWCSの違いを一言で端的に表現すると、「役割と階層」です。

| WMSとWCSの違い | ||

| WMS(倉庫管理システム) | WCS(設備制御システム) | |

| 役割 | 倉庫内の物の流れをデータで管理する | 倉庫内の設備を動かす |

| 階層 | WCSへ情報を渡す「上位システム」 | WMSから情報を受け取る「下位システム」 |

WMSとWCSは、それぞれ異なる役割を持った独立したシステムです。

両者の機能はお互いに代替できるものではなく、WMSを導入してもマテハンや物流ロボットを動かすことはできず、WCSで入荷した商品の情報を管理することもできません。

倉庫にこの2つのシステムを導入する場合、「WMSに蓄積した情報を元に、WCSで設備を稼働させる」といった役割分担がされることを把握しておきましょう。

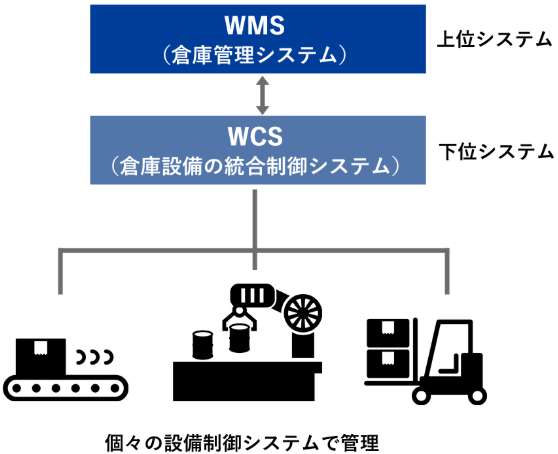

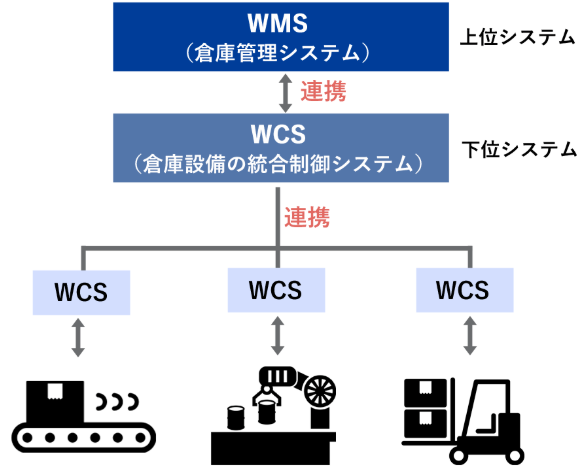

1-2.WMSを上位システム・WCSを下位システムとして連携させて使うのが一般的

WMSやWCSを導入する際、WMSを上位システム・WCSを下位システムとして連携させて使うのが一般的です。

WCSで倉庫設備を稼働させるためには、WMSで集めた倉庫内のあらゆる情報が必要になるため、WCSのみを単独で導入・稼働することは基本的にありません。

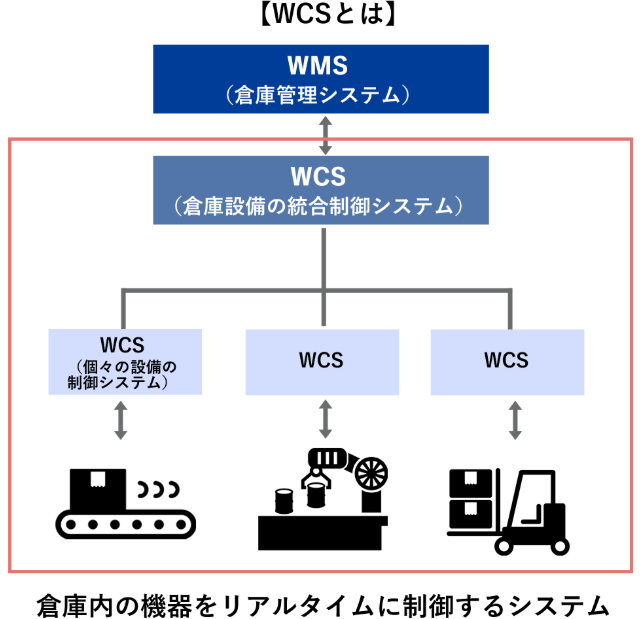

新たな設備を導入して倉庫業務の生産性を向上させたいのであれば、上の図のように

- 上位システムとなるWMS(スクラッチ・パッケージ等)

- 下位システムとなる統合WCS(スクラッチ開発が一般的)

- さらに下位システムとなる個々の設備のWCS(マテハンベンダーが提供しているもの)

を導入し、すべてのシステムを連携させることで倉庫内のオペレーションが最適化されます。

|

【WMS・WCSと併せて「WES(倉庫運用管理システム)」を導入するケースもある】 WMS・WCSと並んで倉庫管理の改善に有効だと考えられているシステムに、「WES」というものがあります。 WESとは:WMSで管理している倉庫内の人・物・設備のデータを総合的に可視化・最適化するシステム WESの導入は必ずしも必須ではありませんが、次のような特徴に当てはまる倉庫の場合は3つのシステムを連携させることを検討してみても良いでしょう。

※本記事はWMSとWCSの解説を主題としているため、WESについての詳細は割愛いたします。 |

2.WMS(倉庫管理システム)とは

ここからは、WMS(倉庫管理システム)がどのようなものかを、次の順に解説します。

- WMSとは倉庫内の物の流れをデータで管理し最適化するシステムのこと

- WMSの機能

- WMSの導入にかかるコスト

- WMSを導入するメリット・デメリット

前章ではWMSとWCSの違いや関係性についてお話ししましたが、この2つのシステムについてより深く・正しく理解するためには、それぞれの個別の機能やメリットについて知る必要があります。

少々長く感じられるかもしれませんが、順を追って学んでいきましょう。

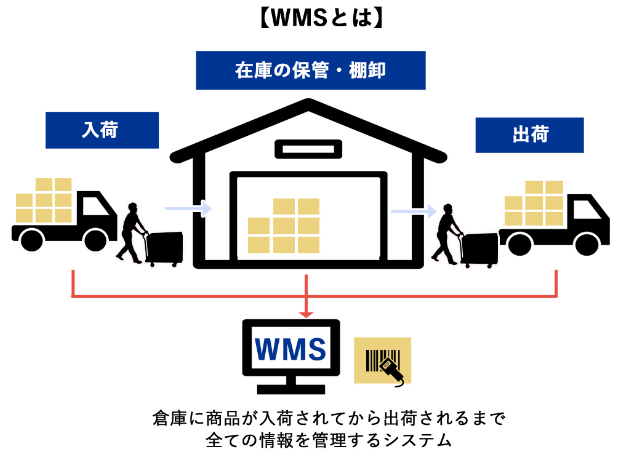

2-1.WMSとは倉庫内の物の流れをデータで管理し最適化するシステムのこと

WMSは、「Warehouse Management System(倉庫管理システム)」の略称で、倉庫内の物の流れをデータで管理し最適化するシステムのことを指します。

商品が倉庫に入荷されてから出荷されるまで「何が・どこに・どれだけ・どのような状態で倉庫にあるか」をデータ化し、その情報をバーコードやハンディターミナルなどで管理します。

具体的には、以下のような方法で倉庫内の物の流れを追跡するのが一般的です。

| WMSによって商品の情報を管理する例 | |

|

WMSを導入し倉庫内の物の流れをデータ化すれば、目視・手書き・手入力といった手作業による工程が減るため、

- アナログな倉庫管理

- エクセルを使った倉庫管理

- 簡易的なシステムでの倉庫管理(基幹システム・在庫管理システム・その他自社開発したレガシーシステムなど)

などの方法で倉庫管理するよりも業務の効率化・人為的ミスの防止が期待できます。

WMSがどのようなものかより詳しく知りたい場合は、導入前後の倉庫現場の変化イメージや成功事例などを紹介した以下の記事をご覧ください。

参考記事:「WMSとは何か」がわかる!導入メリットや機能、事例まで丸ごと解説

2-2.WMSの機能

WMSの機能は「倉庫内の物の流れをデータ化し、バーコードやハンディなどを活用して倉庫内の業務を最適化すること」です。

具体的には以下のような機能があります。

| WMSの基本機能 | |

| 入荷管理

仕入先や工場など、外部から倉庫へ入ってくる物を管理する機能 |

倉庫に入荷した商品の情報を読み取る事で、入荷作業の時間短縮・ミス防止を図る |

| 在庫管理

在庫のリアルタイムな情報を管理する機能 |

倉庫内にある物の動き・状態をデータ登録して可視化することで、過剰在庫や欠品などのトラブルを最小限に抑える |

| 出荷管理

取引先や顧客から注文を受けた商品が正しく出荷・納品が行われているかを管理する機能 |

出荷指示書の出力・ピッキングルートの生成・出荷商品の整合性確認といった業務を半自動化することで、出荷作業の工数を最小化・ピッキングミスや誤出荷などの防止を図る |

| 棚卸管理

在庫のカウントやシステム在庫と現物在庫の差異調整を効率化する機能 |

棚卸指示書の出力・在庫のカウント等を電子化することで、棚卸業務の時間短縮・現物在庫の正しい把握・カウントミスの防止を図る |

| マスタ管理

複数のシステムに散在するさまざまな情報を「マスタデータ」として種類別に整理統合する機能 |

整理統合したデータを分析し、オペレーション改善や顧客満足度向上のヒントに活用できる

※複数のシステムを連携させる場合は特に重要な機能となる |

| WMSの応用機能 | |

| 外部連携

外部のシステムや機器とWMSを連携させる機能 |

倉庫で稼働させているあらゆるもの(外部システムや機器)と連携することで、WMSが倉庫のすべての情報を集約する「情報拠点」となる

※先進技術を取り入れたAI・物流ロボット・マテハン等を現場で稼働させるためには、WMSとの連携が必須 |

| KPI管理

倉庫業務のKPI(コスト・生産性・品質などの中間的な目標)を管理する機能 |

システム内に集めたデータを分析し、現場の現場や課題を見える化し適切な目標を設定することで、作業効率アップ・コスト削減を図る |

基本機能はどんな製品にも標準搭載されており、そこから自社の業務に合わせたオプション機能の追加やカスタマイズを加えて利用するのが一般的です。

これらの機能が実際の現場でどのように役立つのか、より具体的にイメージしたい場合は、機能ごとのメリットや活用場面の例を多数紹介している以下の記事をご覧ください。

2-3.WMSの導入にかかるコスト

WMSの導入コストはタイプによって相場が大きく異なり、タイプ別の費用相場は以下のとおりです。

| タイプ別・WMSの費用相場 | ||||

| タイプ※1 | 5年間利用した 総コストの相場※2 |

イニシャルコスト | ランニング コスト |

|

| SaaS型 | 1,300万円~ | 100万円~

【内訳】

|

月額20万円~

【内訳】 |

|

| パッケージ型 | 6,000万円~ | 数千万円~

【内訳】

|

開発費の10%程度 + 年間300万円~【内訳】

|

|

| スクラッチ型 | 1億3,000万円~ | 数千万~数億円

【内訳】

※開発規模によって大きく変動する |

開発費の10%程度 + 年間500万円~【内訳】

|

|

※1:WMSには大きく分けて3つのタイプがあります

SaaS型:ベンダーが提供するシステムを月額を支払って利用するタイプ。中小企業向け

パッケージ型:基本的な機能がパッケージ化されているタイプ。中堅~大企業向け

スクラッチ型:自社専用のシステムを1から開発するフルオーダータイプ。大企業向け

※2:予算イメージの目安として、導入後5年程度稼働させた場合のトータルでかかるコストの概算を記載しています

WMSとWCSを連携させる場合は、カスタマイズの効くパッケージ型かスクラッチ型のWMSを導入するのが一般的であるため、WMSだけでも数千万円の導入コストがかかることになります。

さらに、WMSを導入する際、稼働させるまでに次のような時間がかかります。

| タイプ別・WMSの導入にかかる期間の目安 | |

| タイプ | 稼働させるまでにかかる期間 |

| SaaS型 | 2~3ヵ月 |

| パッケージ型 | 6ヵ月~1年以上 |

| スクラッチ型 | 1年半以上 |

本記事で紹介する金額・期間はあくまでおおよその目安ですが、WMSの導入には多くの金銭的・時間的コストがかかることを念頭に置いておきましょう。

WMS導入にかかる費用については、以下の記事で具体的にまとめておりますので、是非こちらの記事もご覧ください。

2-4.WMSを導入するメリット・デメリット

WMSを導入するメリット・デメリットには、次のようなものがあります。

| WMSを導入するメリット・デメリット | ||

| メリット | デメリット | |

| 人為的ミスを削減できる

入荷検品ミス・ピッキングミス・送付先住所の記載ミスなどを防止・削減 |

導入に時間とお金がかかる

数千万~数億円の費用、2~3カ月~1年半以上の導入期間がかかるため、費用を捻出できない企業はそもそも導入が難しい |

|

| 作業を効率化できる

入出荷検品・棚入れ・ピッキング・ラベル出力・棚卸し・商品の運搬など一部の業務を自動化 |

||

| 業務が標準化され属人化を解消できる

ハンディターミナルを軸とした明確なマニュアルが確立され、新人スタッフからベテランスタッフまで一定の水準で作業ができる |

自社に合ったWMSを選ぶのが難しい

機能や費用感が自社にマッチしていない製品を選んでしまった場合、うまく機能せず従来のオペレーションに戻ってしまう・予算オーバー等のリスクがある |

|

| 倉庫の保管効率が上がる

フリーロケーションでの保管による省スペース化など |

||

| 在庫状況がリアルタイムで把握できる

欠品や過剰在庫などのトラブルを防止 |

新たな業務が発生して手間が増えるケースもある

導入後は商品情報をシステムに登録するなどの作業が必要であるため、アナログな手法で倉庫管理をしていた場合はデータ化に膨大な手間がかかる可能性がある |

|

| さまざまな外部システム・機器と情報連携できる

WMS・TMS・マテハン・ロボット・AIなど、倉庫内のあらゆる情報を繋ぐ拠点になる |

||

WMSには導入にコストがかかるなどのデメリットも存在しますが、総合的にはデメリットよりもメリットの方が圧倒的に多く、一部の例外を除いた多くの物流現場にメリットがあると言えます。

特に「さまざまな外部システム・機器と情報連携できる」というのは、WCSをはじめとするWMS以外のシステム導入も視野に入れている企業にとって非常に大きなメリットです。

倉庫内で複数のシステムを連携させ、倉庫業務の最適化を図りたいと考えているのであれば、WMSの導入は必須だと言えるでしょう。

WMSのメリットについては、以下の記事で具体的にまとめておりますので、是非こちらの記事もご覧ください。

3.WCS(設備制御システム)とは

続いては、WCS(設備制御システム)がどのようなものかを、次の順に解説します。

- WCSとは倉庫内の機器をリアルタイムに制御するシステムのこと

- WCSの機能

- WCSの導入にかかるコスト

- WCSを導入するメリット・デメリット

前章で解説したWMSとはそもそもの役割が違うシステムなので、本章ではWCSがどのようなものかをゼロベースで理解していきましょう。

3-1.WCSとは倉庫内の機器をリアルタイムに制御するシステムのこと

WCSは、「Warehouse control system(設備制御システム)」の略称で、倉庫内の機器をリアルタイムに制御するシステムのことを指します。

マテハン・物流ロボットなどの倉庫内設備を運用する場合、それらの設備を稼働させる個々の制御システムと、各設備を統合制御するシステムが必要であり、WCSはこの役割を担います。

コンベヤ・自動倉庫・ピッキングロボット・無人搬送車といった設備を倉庫に導入しWCSで管理することにより、それまで人の手で行っていた業務を自動化できるため、倉庫内の作業効率の大幅な向上が期待できます。

3-2.WCSの機能

WCSの機能は、一言で言うと「倉庫内設備のリアルタイムな制御とオペレーションの最適化」です。

具体的には、次のような設備の制御ができるようになります。

| WCSの機能一例 | |

| 導入する設備 | 機能 |

| コンベヤ | 正しい場所へ荷物が搬送されるように指示を出す |

| 自動倉庫 | 空きスペースに効率よく荷物を格納する |

| ソーター | 出荷する荷物を分岐情報をに従って指示し、自動で仕分ける |

| ピッキングロボット | ピッキングリストに従って必要な荷物を取り出し、指定された場所まで運搬する |

| AGV

(無人搬送車) |

入出庫などで荷物を移動させる際、移動ルートや目的地を指定して自動で運搬する |

| AGF

(無人搬送フォークリフト) |

AGVの機能に加え、商品の積み付け・積み下ろしを行う |

さらに、個々の設備の制御を行うだけではなく、各設備を統合制御するというのもWCSの機能です。

倉庫に複数の設備を導入する場合、例えば入荷した商品を自動倉庫で格納し・AGFでピッキングし・ソーターで仕分けるといった、設備同士の連携が必要になります。

WCSでそれぞれの設備の動作速度やタイミングを最適なものに調整することにより、倉庫内の物の流れがスムーズになり、生産性の大幅な向上が期待できます。

3-3.WCSの導入にかかるコスト

WCSの導入にかかる費用は開発規模やカスタマイズの範囲によって大きく変動しますが、おおよその費用相場は以下の表のとおりです。

| WCSの費用相場(スクラッチ型) | |||

| 5年間利用した総コストの相場※ | イニシャルコスト | ランニングコスト | |

| 5,000万円~ | 数千万~数億円

【内訳】

|

開発費の10%程度/年

【内訳】 |

|

※予算イメージの目安として、導入後5年程度稼働させた場合のトータルでかかるコストの概算を記載しています

WCSはWMSのようにSaaS・パッケージ型での製品はほぼ無いため、基本的にスクラッチでの開発となります。

WCSを導入するにあたって新たに倉庫設備を購入する場合は、設備本体の費用に加え、工事費用などが別途かかるケースもあります。

さらに、費用だけではなく1年~1年半程度の開発期間がかかるため、多大な金銭的・時間的コストがかかると考えておきましょう。

3-4.WCSを導入するメリット・デメリット

WCSを導入するメリット・デメリットには、次のようなものがあります。

| WCSを導入するメリット・デメリット | ||

| メリット | デメリット | |

| 自動化により生産性が大幅に向上する

倉庫内設備を統合制御し、それまで人の手で行っていた業務を自動化することで、作業スピードが著しく向上する |

導入に時間とお金がかかる

数千万~数億円の費用、1年~1年半以上の導入期間がかかるため、費用を捻出できない企業はそもそも導入が難しい |

|

| 人為的ミスを削減できる

ピッキングミスやそれに伴う誤出荷・棚卸の計算ミスなど、人の目や手ではどうしてもゼロにできない人為的ミスも、自動化によって削減が可能 |

システムに不具合が生じた場合、大きな損失が出るリスクがある

倉庫業務がシステムに大きく依存することになり、万が一システム障害等の不具合が発生して設備が稼働しなくなった場合、すべての作業を停止しなければならないなどの大きな被害が出る可能性もある |

|

WCSを導入する最大のメリットとも言えるのが、倉庫業務の自動化に伴う生産性の向上です。

コストがかかることやシステム障害のリスクといったデメリットはあるものの、人力での倉庫業務に限界を感じているのであれば、新たな設備とシステムの導入は避けて通れない道とも言えます。

人手不足に悩む企業や今後生産量を増やして大きく成長したいと考えている企業にとっては、WCSの導入には大きな価値があると言えるでしょう。

4.結局どのシステムを導入すれば良い?企業の特徴別に最適なケースを診断

ここまで記事を読んで、

「本当にWMS・WCSの導入が自社に必要なのか?」

「両方導入するのはコスト的に難しいかもしれない」

と感じた企業様もいらっしゃるのではないでしょうか。

そこで本章では、貴社がどのシステムを導入するのが正解なのか、企業の特徴別に最適なケースを診断します。

4-1.WMSのみの導入をお勧めするケース

以下のケースに当てはまるものが多い企業は、WMSのみの導入をお勧めします。

| WMSのみの導入をお勧めするケース | |

|

上記のような資金面・環境面で新たに倉庫設備を導入するのが難しい状況にある企業が、いきなりWMS・WCSを同時に導入し連携させた場合、

- 業務の効率化には成功したが、初期コストをいつまでも取り返せない

- WMSとWCSを上手く連携させられず、投じたコストの一部が無駄になってしまう

といった失敗のリスクがあります。

このような失敗を予防するために、まずは倉庫管理の核となるWMSのみを導入し、さらなる生産性の向上を目指す必要が出てきたタイミングでWCSを導入する、といった「段階的な自動化」もひとつの選択肢として持っておくと良いでしょう。

WMSのみの導入でも、一定レベルの効率化や人為的ミスの削減といった効果は期待でき、実際にレガシーシステムからWMSにリプレイスして成功したという企業も少なくありません。

| WMS導入の成功事例 | |

| 事例1.レガシーシステムから最新のWMSにリプレイスし、月400時間の労働時間・60万円の人件費削減に成功

【企業概要】

【WMS導入の背景】 20年以上前に自社開発した在庫管理システムを使い、大部分の作業を紙ベースで行ってきた(入荷予定情報はFAXで来たものを手入力・ロケーション変更は手書きなど)。導入当初は十分に機能していたが、業務拡大に伴い、作業時間がかかりすぎるなどの支障が出てくるようになった。作業効率の向上・従業員の負担低減を目指し、WMSへのリプレイスを決定。 【WMS導入の効果】 手作業からハンディターミナルへの切り替えで作業時間が大幅に短縮され、労働時間は月400時間の削減に成功。また、一部のベテラン事務員でしかできなかった業務が未経験者でも対応できるようになり雇用の幅が広がったことなども関係し、月間60万円の人件費削減に成功。 |

|

| 事例2.自社開発システムからWMSへリプレイスし、出荷ミスが月に2件→0件に削減

【企業概要】

【WMS導入の背景】 創業以来自社開発のシステムを利用していたが、倉庫内の商品情報をバーコードではなく帳票で管理していたことから、目視でのチェック漏れによる出荷ミスが月に数件発生していた。「出荷ミス防止」の課題を解決するべく、WMSへのリプレイスを決定。 【WMS導入の効果】 すべての商品をバーコードで管理・出荷作業をハンディターミナルで行うオペレーションに変更したところ、WMS導入後の出荷ミスは1件も発生していない。 |

以上のことから、WMSとWCSの導入に不安がある企業の場合は、WMSのみの導入も視野に入れておくことをお勧めします。

4-2.WMS・WCSを導入し連携させた方が良いケース

WMS・WCSを導入し連携させた方が良いケースは、以下のとおりです。

| WMS・WCSを導入し連携させた方が良いケース | |

|

上記のケースに当てはまるものが多い企業ほど、WMS・WCSの両方を導入し連携させることをお勧めします。

前章でもお伝えしたように、設備の制御をWMSで行うことはできず、さらにWCSを単独で導入することも基本的にはできません。

特に大型倉庫でマテハン・ロボットを倉庫に導入する場合 or 導入している場合、統合設備管理の役割としてWCSを導入することはほぼ必須と言っても過言ではありません。

WMSとWCSは同じベンダーで開発するのが一般的であるため、同時期に両者を導入することで長期に渡る開発を同時進行できるというのもメリットだと言えるでしょう。

5.WMS・WCSの連携に成功した事例

ここからは、WMS・WCSの連携に成功した事例を2つ紹介します。

WMSとWCSを導入することを決めた企業様、迷っている企業様は、ぜひ導入後のイメージを膨らませる参考にしてください。

|

事例1.物流倉庫の新設に伴いWCSを導入 |

|

【企業概要】

【WCS導入の背景】 大手化粧品メーカーが事業の一環として生産・物流機能一体型サプライチェーン拠点構築を目的とした新たな物流倉庫を建設。労働力不足に対応できるよう、自動化設備とそれらを稼働させるWCSの導入を決定。 【WCS導入の効果】 立体自動倉庫・AGV・知能ロボット等の自動化設備を導入し、WCSで制御することにより倉庫の完全自動化を実現。1日あたり数万梱の入荷能力を確保している。 |

|

事例2.大型物流センターの開設に伴いWCSを導入 |

|

【企業概要】

【WCS導入の背景】 他社では手に入らない在庫を揃えることを目的とし、複数階建て・延床面積1万坪の大型物流センターを開設。入荷から出荷までのプロセスを可能な限り自動化するため、マテハン機器とWCSを導入。 【WCS導入の効果】 バケット自動倉庫・パレット自動倉庫・SAS・GAS等の最新マテハン機器を導入し、WCSで制御することにより、従業員数を通常の物流センターの半分以下に抑えることに成功した。 |

いずれの事例も、複数の設備を組み合わせWCSで統合制御することにより、最小限の労働力で生産性を最大化させることに成功しています。

このように、WMSとWCSの連携は、物流倉庫の新たな未来を切り開く手段となり得ると言えるでしょう。

6.WMS・WCSの選び方

最後は、WMSとWCSの選び方について、次の順に解説します。

- ベンダーの選び方のポイント

- お勧めベンダー7選

WMSやWCSは倉庫業務の改善に大いに有効ですが、導入が成功するか失敗するかはどのベンダーと契約するかにかかっていると言っても過言ではありません。

本章の内容を参考に、貴社にマッチしたベンダーを選定する土台を作っておきましょう。

6-1.ベンダーの選び方のポイント

WMS・WCSのベンダーの選び方として、以下のポイントを押さえておくことが重要です。

| WMS・WCSのベンダーの選び方のポイント | |

| WMS・WCSのどちらも開発できるベンダーに依頼する

WMSを提供するベンダーの中には、WCSの開発・連携が技術的にできないベンダーも存在するため、まずはどちらも開発できるベンダーを探すところから始める ※パッケージのWMSを導入する場合、WMSのパッケージベンダーのアンダーとしてWCS開発ベンダー(SIer)が入ることになるケースが多いが、スクラッチ開発の場合は同一のベンダーで開発するのが一般的 |

|

| さまざまなシステム・設備を連携させた実績があるベンダーに依頼する

WMS・WCSの導入と連携が完了しても、その後新たなシステム(WESなど)やマテハンを追加で導入するケースもある →将来を見据えた柔軟な連携の提案をしてくれるベンダーを選ぶことが重要 |

|

| できるだけ早い段階で専門家(物流ITコンサルタント等)に相談する

WMS・WCSの導入には一定の専門知識を要するため、社内の人間だけでベンダーを選定するのは難しいというのが実情 →コンサルタントなどのプロに第三者視点でのアドバイスを受けながら選定するのがお勧め |

※より実践的な選び方を知りたい場合は、WMSの選び方を10のステップで解説した以下の記事をご参考にしてください。

WMS・WCSのベンダーを選定する際に特に重要となるのが、「まずは早めにプロに相談する」という点です。

社内の人間だけである程度候補を絞り、ベンダーに直接問い合わせて相談するという方法もありますが、この方法はあまりお勧めしません。

直接問い合わせた場合、ベンダー側は当然ながら自社の提供できる技術をベースとした提案をするため、「5年後、10年後を見据えると他社に依頼した方が良い」といった客観的な提案はしてもらいづらい傾向にあります。

ベンダーの選定や要件定義は、できるだけ早い段階で「物流コンサルタント」等の専門家のアドバイスを受けながら行うと良いでしょう。

物流ITコンサルティングの詳しいサービス内容や事例については、より詳しく解説した以下の記事をご覧ください。

6-2.お勧めベンダー7選

WMS・WCSの導入と連携ができるお勧めベンダー(マテハンベンダー・パッケージベンダー)には、次のようなものがあります。

| お勧めベンダー7選 | |

| マテハンベンダー | |

| ダイフク |

|

| トヨタL&F |

|

| 村田機械 |

|

| パッケージベンダー | |

| ロジスティード | WMS・WCS・RCS・TMS・LMSなど物流のあらゆるシステムをワンストップで取り揃えており、倉庫現場の課題に合わせた柔軟な提案が受けられる |

| フレームワークス | WMS・WRS・WCSのパッケージシステムを提供しているほか、WESの構築も可能。手掛けた完全自動倉庫が「国際物流総合展2024」で最優秀物流改善賞に選ばれた実績を持つ |

| セイノー | 独自のパッケージシステム「ロボットマネジメントRMS」により、多種多様なマテハン・ロボットを共通機能で制御できる。導入す機器の種類が多いほどコストカット・開発期間短縮につながる |

| ブライセン | マテハン・ロボットの導入からWMS・WCS・WESの連携までフルサポートが受けられる。カスタマイズにも柔軟に対応 |

前述したとおり、WMSやWCSのベンダー選定は専門家のアドバイスを仰ぎながら慎重に行うことが重要ですので、上記のお勧めリストはあくまでひとつの参考としてご活用ください。

7.WMSやWCSの導入・連携が不安な企業様。Rally Growthの「物流ITコンサルタント」に相談ください!

WMSについてリサーチしていくなかで、

「WMSやWCSがどのようなものかはなんとなくわかったが、導入すべきかどうかを判断しかねている」

「予想以上に費用が高く、失敗した時のリスクを考えると導入に踏み切れない」

「WMSとWCSの連携に不安がある」

といったお悩みをお持ちであれば、物流コンサルティングサービスを手掛ける「Rally Growth」にご相談ください。

| Rally Growthとは? | |||

| 2021年に創立した、ミドルマーケットを中心としたDX化/新規事業構築支援を行う、ビジネスコンサルティングファームです。

代表の園田を中心に物流業界に知見のあるメンバーが集まっており、主に物流DXに関連する案件を中心に、複数の企業を支援しています。 |

| Rally Growthの強み | |||

|

強みその1.多数のWMS導入支援実績 Rally Growthでは、これまで多数の企業にWMS導入支援を行ってきました。 |

|||

|

強みその2.豊富な知識に基づいた広い視点での企画・提案ができる これまで物流の改善企画を数多く支援してきた経験から、

など、物流業界の幅広い知識を持っているのは、Rally Growthの大きな強みです。 |

|||

| WMSの選定を含む、お客様の支援事例 | |||

【プロジェクト概要】

【プロジェクト背景】 6階建ての延床面積約10万㎡という巨大な専用物流倉庫を建設した同社は、マテリアルハンドリングメーカーと手を組み、RFID(無線自動識別)や自動倉庫、自動搬送機などを取り入れたプロジェクトを発足しました。 【支援内容】 弊社も当プロジェクトに参画し、主に以下3つの支援をさせていただきました。

最適なベンダーを探すべく、ベンダー選定に先立って多種多様なマテハンを活用したオペレーションの設計を行っていましたが、既存のクラウド製品ではマテハンとの連携はもちろん、同社の基幹システムとの連携も難しかったため、オンプレミス型かつフルスクラッチでのシステム構築に踏み切りました。 結果として大規模な物流倉庫の立ち上げに成功し、今では日本最大級の省人化倉庫として日々稼働しています。 以下の支援実績インタビューなども併せてご参照ください。

|

記事内で繰り返しお伝えしてきたとおり、WMS・WCSの導入には長期的にコストがかかり、総コストが数千万~数億円にのぼる可能性もあります。

多額の予算を割いてWMSやWCSを導入しても、機能を思うように使いこなせなければ、倉庫業務の改善に十分な効果を発揮させられません。

導入すべきか迷っている・ベンダー選定が不安だとお考えの企業様は、まずはお気軽にお問い合わせください。

【お問い合わせ先】

Rally Growth株式会社への物流に関するコンサルティング案件のご相談はこちらより承っております。ぜひお気軽にご相談ください。【資料請求】

以下よりRally Growthのサービス資料もご請求いただけます。

ご支援の全体像や具体的なご支援プランを掲載していますので、物流を中心としたDX支援のサービスをご検討の方はぜひご一読ください。

<Rally Growth サービス資料イメージ>

8.まとめ

最後に、本記事の重要ポイントをおさらいします。

▼WMS・WCSとは?

| WMSとは:倉庫内の物の流れをデータで管理し最適化するシステム

WCSとは:倉庫内の機器をリアルタイムに制御するシステム →WMSを上位システム・WCSを下位システムとして連携させて使うのが一般的 |

▼WMS・WCSを導入するのにおすすめな企業

| 【WMS・WCSを導入し連携させた方が良い企業】

人手不足や生産性の低さに深刻な課題を抱えており、倉庫内に新たな設備(マテハン・物流ロボット)を導入しようと考えている企業 【WMSのみの導入で問題ない企業】 人手不足や人為的ミスが多いなど、倉庫現場に課題を感じているが、コストや倉庫環境等の事情で新たに設備を導入できない企業 |

▼WMS・WCSの選び方

→物流コンサルタントなどのプロに第三者視点でのアドバイスを受けながら選定するのがお勧め |

本記事の内容が、貴社の倉庫管理改善に役立てば幸いです。

- この記事を書いた人

-